возникающие при установке (прикручивании) корпуса клапанного механизма

12-возникающие при установке (прикручивании) крышки головки цилиндра

13-возникающие в резьбовых соединениях

3. Сравнительный анализ способов восстановления деталей автомобиля

3.1 Теоретическая часть сравнительного анализа способов восстановления деталей автомобилей

3.1.1 Плазменная металлизация

Плазменная металлизация это новый способ нанесения металлических покрытий напылением, при котором для расплавления и переноса металла на поверхность детали используются тепловые и динамические свойства плазменной струи. Плазменная струя это ионизированный газ, обладающий свойством электропроводности, имеющий высокую температуру. Плазменную струю получают путем нагрева плазмообразующего газа в электрической дуге. Для получения плазменной струи между катодом и анодом возбуждают электрическую дугу от источника постоянного тока напряжением 80-100В. Небольшое сечение плазменной струи и ее высокая электропроводность значительно повышает плотность тока и, следовательно, температуру газа и скорость его течения. Скорость истечения 1000-1500м/с.

В специальных устройствах, называемых плазмотронами, плазмообразующий газ, протекая сквозь столб электрического разряда, ионизируется и превращается в плазму. Рабочая температура струи достигает 7000...15000° С.

Исходным материалом для нанесения покрытия служат проволока или гранулированные порошковые материалы. Плазмообразующим газом для распыления проволоки обычно является аргон, при распылении порошка, кроме аргона, применяют азот, водород, гелий.

Для плазменного напыления разработаны установки УПУ-ЗМ, УМП-4-64,

УМП-5-68.

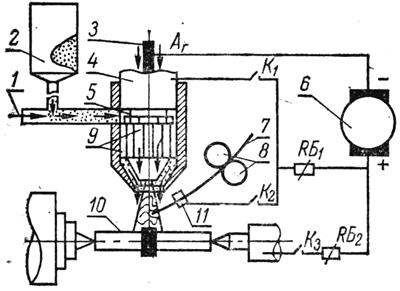

Схема комбинированной плазменной наплавки проволокой с газопорошковой защитной средой приведена на рисунке 4.

Суть этого способа плазменной наплавки заключается в применении газопорошкового потока для защиты сварочной ванны. Используемый для газопорошковой защиты порошок одновременно является присадочным материалом.

Для получения качественного покрытия при комбинированной наплавке проволок марок Нп-ЗОХГСА, Св-08Г2С, Нп-65Г можно использовать следующие газопорошковые смеси:

1) аргон+твердый сплав на железной основе (сормайт, УС-25, ФБХ-6-2) + 1,5...2% порошкового алюминия АСДТ;

2) аргон + твердый сплав на никелевой основе (ПГ-ХН80СР2, 3, 4);

3) азот+твердый сплав (сормайт, УС-25, ФБХ-6-2)+6...8% порошкового алюминия;

4) углекислый газ+твердый сплав (сормайт, УС-25, ФБХ-6-2) +2...2,5% ферросилиция марки С-90.

Наибольший эффект использования тепла плазменной струи получается при комбинировании плазменной наплавки и косвенной дуги. При этом способе наплавки ток подается на проволоку, а смачивание основного металла обеспечивает порошковый хромоникелевый сплав ПГ-ХН80СРЗ. Порошок плавится теплом независимой плазменной дуги, образуемой между катодом и присадочной проволокой.

Рисунок 4 - Схема способа комбинированной плазменной наплавки:

1 — место подвода защитного газа;

1 — место подвода защитного газа;

2 — порошковый дозатор;

3 — вольфрамовый электрод;

4 — водоохлаждаемое сопло-анод;

5 — выточка;

6 — источник тока;

7 — присадочная проволока;

8— подающий механизм;

9 — направляющие пазы;

10 — восстанавливаемая деталь;

11 — токоподводящий мундштук;

RB1, RB2 — балластные реостаты;

К1 К2, К3 — контакторы;

AГ— место подвода плазмообразующего газа.

Высокая температура плазменной струи позволяет наносить покрытия практически из любых материалов, в том числе из особо жаростойких и износостойких сплавов.

Все эти достоинства процесса плазменной металлизации позволяют сделать вывод о возможности его широкого применения при восстановлении автомобильных деталей.

Детали-представители: Станины, подшипники скольжения, тела

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.