Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Сибирский федеральный университет политехнический институт

Кафедра «Автомобильный Транспорт, Автомобильный Сервис

и Фирменное Обслуживание»

КУРСОВАЯ РАБОТА

по дисциплине

«Основы технологии производства и ремонта автомобилей»

Тема: «Головка цилиндра автомобиля КамАЗ»

(190.610.65 ДФ 190.610.65 – 03 ПЗ)

Выполнил: ст-т гр. ФТ05-01

Рассказчиков И.В.

Проверил: Писарев И.С.

Принял: к.т.н. профессор

Катаргин В.Н.

Красноярск 2008г.

Содержание

Введение. 3

Техническое задание. 4

1. Анализ технических условий на капитальный ремонт детали. 5

2. Конструктивный и эксплуатационный анализ нагружения поверхностей головки цилиндра при её работе. 7

3. Сравнительный анализ способов восстановления деталей автомобиля. 9

3.1 Теоретическая часть сравнительного анализа способов восстановления деталей автомобилей. 9

3.1.1. Металлизация индукционная. 9

3.1.2 Наплавка под слоем флюса с термомеханической обработкой. 10

3.1.3 Наплавка вибродуговая в воздушной среде. 12

3.1.4 Наплавка в среде углекислого газа под флюсом…................................................12

3.1.5 Хромирование в обычном электролите. 12

3.1.6 Железнение с нанесением сплава. 13

3.1.7 Электромеханическое упрочнение с подводом ультразвука..…………………..15

3.2 Графическая часть сравнительного анализа способов восстановления деталей автомобилей. 15

3.2.1 Конструкторско-технологические характеристики. 15

3.2.2 Показатели физико-механических свойств. 15

3.2.3 Технико-экономические показатели. 16

3.2.4 Прочие характеристики. 16

4. Формирование маршрута технологии восстановления и обоснования выбора метода восстановления поверхности детали. 16

4.1 Обоснование выбора способа восстановления (устранения) дефектов детали. 18

4.2 Определение последовательности операций маршрута восстановления и оформления маршрутной технологии. 23

5. Расчёт и обоснование стратегии восстановления ремонтной размерной цепи. 23

6. Расчёт режимов и нормирования операций технологии восстановления и оформления операционной технологии. 24

6.1 Расчёт режима восстановления с помощю метода ремонтных размеров. 29

6.2 Расчёт режима восстановления с помощю метода ремонтных размеров. 30

6.3 Расчёт режима восстановления с помощю метода ремонтных размеров.. 25

7. Определение экономической целесообразности восстановления деталей по разработанному маршруту. 31

Авторемонтное производство в промышленном потенциале нашей страны занимало значительное место.

Но на следующий день авторемонтное производство в масштабах страны, края, города перестаёт существовать из-за сложившейся тяжёлой экономической ситуации на этом виде производства.

Единая система технологической подготовки производства – установленная государственными стандартами система организации и управления процессами технологической подготовки производства, то есть комплекс работ, дающих возможность приступить к изготовлению нового изделия в заданных объёмах и заданного качества. И здесь немаловажным встаёт вопрос о подготовке технически грамотных технологических процессов капитального ремонта деталей квалифицированными работниками инженерно-технологической службы авторемонтного предприятия. Поэтому основное назначение единой системы технологической подготовки производства заключается в установлении системы организации и управления технологической подготовки производства, которая включает в себя разработку технологической документации, в том числе и технологических процессов капитального ремонта деталей, которая в первую очередь характеризуется единым для всех предприятий системным подходом к технологической подготовке производства, а также обеспечивает освоение производства и выпуск изделий высшей категории качества при минимальных трудовых и материальных затратах. Организация производства должна обладать высокой гибкостью. Допускать возможность непрерывного его совершенствования и быстрой переналадки на выпуск новых изделий. Разрабатываемая документация технологической подготовки производства, должна учитывать требования государственных стандартов.

1.Спроектировать технологию капитального ремонта головки цилиндра автомобиля КамАЗ.

2.Выбрать способы восстановления изношенных поверхностей детали.

3.Научиться выбирать способы восстановления (маршрут технологии восстановления).

4.Рассчитать режимы обработки и нормирование операций восстановления.

5.Оценить затраты на реализацию технологического режима.

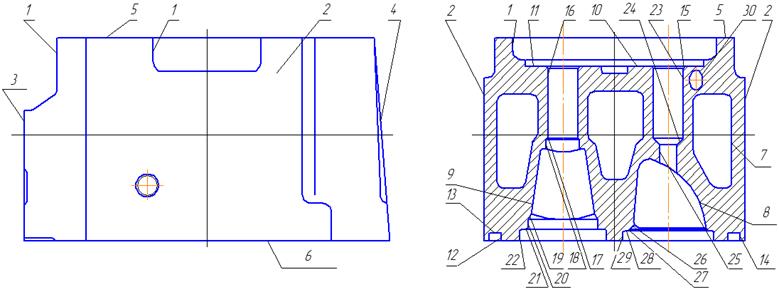

Анализ конфигурации головки цилиндра осуществляют по следующему алгоритму:

1.Определяем все элементарные поверхности из которых состоит головка цилиндра. Сведём эти данные в таблицу 1, присвоив каждой элементарной поверхности свой номер.

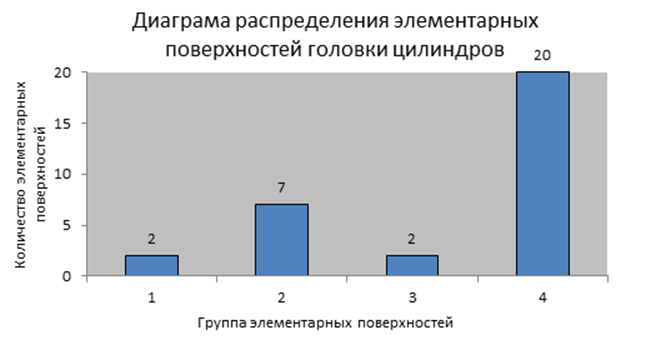

2. Распределяем выявленные поверхности на следующие группы:

I – контролируемые, но не восстанавливаемые;

II – контролируемые и восстанавливаемые;

III – неконтролируемые, но изнашиваемые;

IV – неконтролируемые и не изнашиваемые.

Таблица 1. – Сводная таблица распределения элементарных поверхностей вала вторичного КПП.

|

№ п/п |

Наименование поверхности |

Группы поверхностей |

|||

|

I |

II |

III |

IV |

||

|

1 |

Образующая базовая поверхность |

* |

|||

|

2 |

Боковая поверхность головки (2) |

* |

|||

|

3 |

Торцовая поверхность (сторона впуска) |

* |

|||

|

4 |

Торцовая поверхность (сторона выпуска) |

* |

|||

|

5 |

Верхняя торцовая поверхность |

* |

|||

|

6 |

Нижняя торцовая поверхность |

* |

|||

|

7 |

Поверхность канала охлаждающей жидкости |

* |

|||

|

8 |

Поверхность впускного канала |

* |

|||

|

9 |

Поверхность выпускного канала |

* |

|||

|

10 |

Торцовая поверхность для пружины впускного клапана |

* |

|||

|

11 |

Торцовая поверхность для пружины выпускного клапана |

* |

|||

|

12 |

Внутренний диаметр газоупорного кольца |

* |

|||

|

13 |

Торцовая поверхность под газоупорное кольцо |

* |

|||

|

14 |

Внешний диаметр газоупорного кольца |

* |

|||

|

15 |

Фаска (внутренний конус (2)) |

* |

|||

|

16 |

Внутренний диаметр втулки выпускного канала |

* |

|||

|

17 |

Фаска (внутренний конус) |

* |

|||

|

18 |

Внутренний диаметр (впускного клапана) |

* |

|||

|

19 |

Внутренний конус (впускного клапана 60°) |

* |

|||

|

20 |

Внутренний диаметр (впускного клапана) |

* |

|||

|

21 |

Торцовая поверхность (впускного клапана) |

* |

|||

|

22 |

Внутренний диаметр (впускного клапана) |

* |

|||

|

23 |

Внутренний диаметр (выпускного клапана) |

* |

|||

|

24 |

Внутренний конус (выпускного клапана) |

* |

|||

|

25 |

Внутренний диаметр (выпускного клапана) |

* |

|||

|

26 |

Внутренний конус (выпускного клапана 45°) |

* |

|||

|

27 |

Внутренний диаметр (выпускного клапана) |

* |

|||

|

28 |

Торцовая поверхность (выпускного клапана) |

* |

|||

|

29 |

Внутренний диаметр (выпускного клапана) |

* |

|||

|

30 |

Масляный канал |

* |

|||

|

31 |

Резьбовые отверстия |

* |

|||

|

Всего (шт.) |

2 |

7 |

2 |

20 |

|

|

Всего (%) |

6 |

23 |

6 |

65 |

|

Рис. 1 Головка блока цилиндров автомобиля КамАЗ.

Рис. 2

Головка цилиндра изготавливают из алюминия АЛ4 ГОСТ 2685-75.

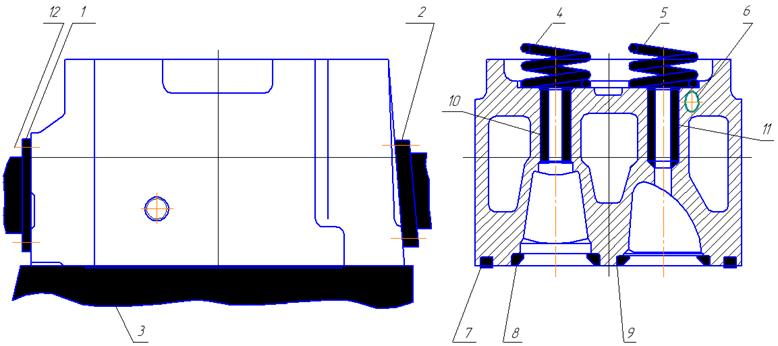

На рис. 3 представлены все сопряжения головки с другими составными частями, в результате которых появляется износ.

Рис. 3 Части ДВС, сопрягаемые с ГБЦ.

1 – Впускной коллектор;

2 – Выпускной коллектор;

3 – Блок цилиндров;

4, 5 – пружины выпускного и впускного клапана;

6 – Масляный канал (давление);

7 – Газоупорное кольцо;

8 – Седло выпускного клапана;

9 – Седло впускного клапана;

10 – Направляющая втулка выпускного клапана;

11 – Направляющая втулка впускного клапана;

12 – Резьбовое соединение.

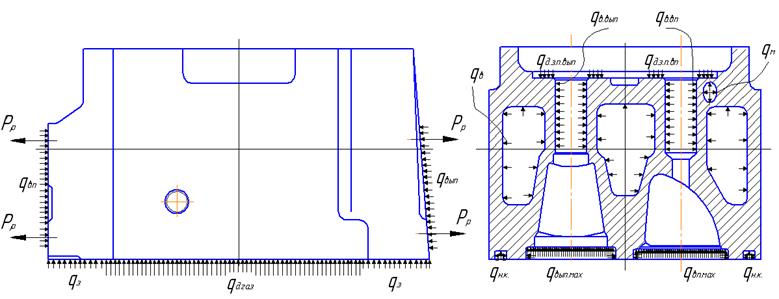

Рис. 4 - Силы и действующие на головку цилиндров автомобиля КамАЗ.

Рассмотрим только максимальные силы действующие на головку от каждого элемента, сопряженного с головкой:

1) Рр – Сила «вытягивающая» резьбу;

2) qвп – Распределённая нагрузка действующая при соединении впускного

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.