Расчёт минимальных значений припусков при точении (растачивании)

2Zmin i = 2(Rzi-1 + Ti-1 +ri-1).

При шлифования

2Zmin i = 2(Rzi-1 + Ti-1).

Под предварительное обтачивание

2Zmin 1 = 2(700 + 44)=2·744 мкм.

Под окончательное обтачивание

2Zmin 2 = 2(50 + 50 + 3)=2·103 мкм

Под шлифование

2Zmin 2 = 2(30 + 30 )=2·60 мкм.

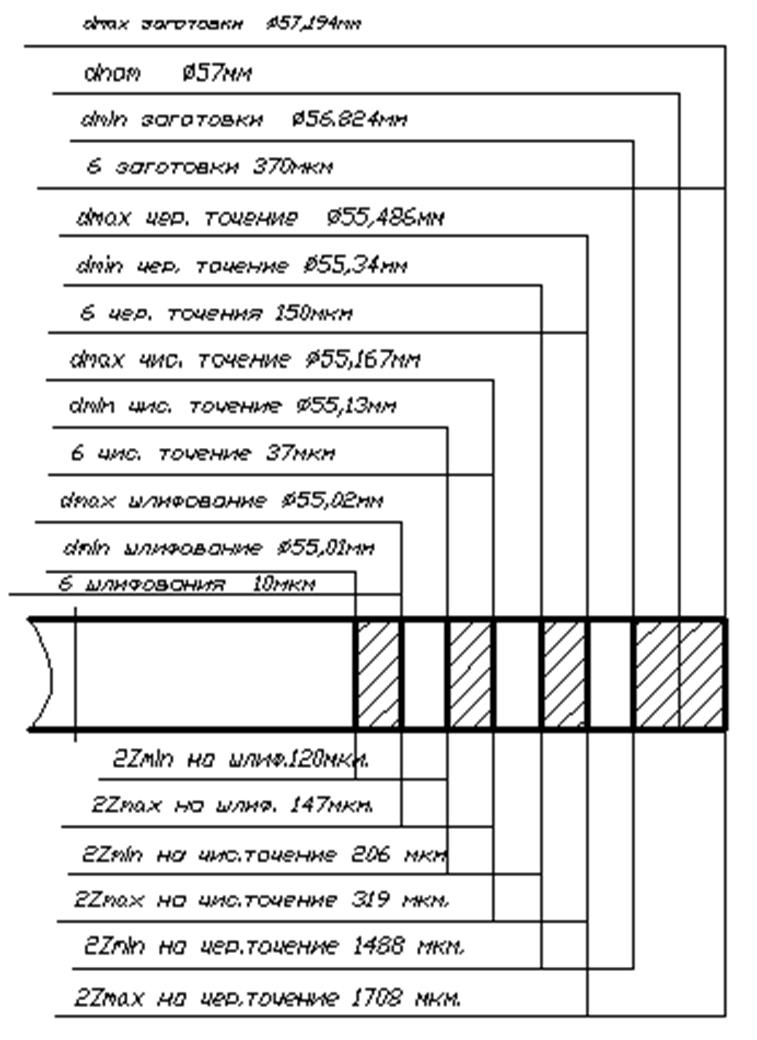

Расчётные размеры:

dр1 = 55,01 + 0,12 = 55,13 мм,

dр2 = 55,13 + 0,206 = 55,34 мм,

dрз = 55,336 + 1,488 = 56,824 мм.

Наибольшие предельные размеры:

dmax1 = 55,01 + 0,0095 = 55,02 мм,

dmax2 = 55,13 + 0,037 = 55,167 мм,

dmax3 = 55,336 + 0,15 = 55,486 мм,

dmax4 = 56,824 + 0,37 = 57,194 мм.

Предельные значения припусков:

2Zпрmах3 =55,167 – 55,02 = 0,147 мм = 147 мкм,

2Zпрmах2 =55,486 – 55,167 = 0,319 мм = 319 мкм,

2Zпрmах1 =57,194 – 55,486 = 1,708 мм = 1708 мкм,

2Zпрmin3 =55,13 – 55,01 = 0,120 мм = 120 мкм,

2Zпрmin2 =55,336 – 55,13 = 0,206 мм = 206 мкм,

2Zпрmin1 =56,824 – 55,336 = 1,488 мм = 1488 мкм.

Общие припуски:

2Z0min= 1814 мкм,

2Z0max= 2174 мкм.

Общий номинальный припуск

Z0ном=Z0min+HЗ-НД = 1814 + 710 – 20 = 2504 мкм.

d Зном=55,01+2,108 = 52,506 мм.

Проверим правильность расчетов:

147 –120 = 37 – 9,5 = 27 мкм,

319 – 206 = 150 – 37 = 113 мкм,

1708– 1488 = 370 –150 = 222 мкм.

Проверка выполняется.

Рисунок 1.2 – Схема расположения припусков поверхности Ø68h6 мм

1.7 Расчет режимов резания

Расчет режимов резания проведем по [2].

070 Токарно-винторезная.

Данная операция выполняется на станке 16К20. Нарезание резьбы в отверстии M42х1,5. Используется метчик Р6М5 ГОСТ 3266 – 71.

t = 1,0 мм – равно шагу резьбы.

Подача s = 1,5 мм/об.

Расчет сводим в таблицу 1.25.

Таблица 1.12 – Расчет режимов резания для операции 070 Токарно-винторезная.

|

t, мм |

D, мм |

S, мм/об |

Cv |

x |

Y |

Q |

m |

T, мин |

Kv |

V, м/мин |

n,

мин |

|

1,0 |

42 |

1,5 |

83,0 |

0,45 |

0,5 |

- |

0,5 |

70 |

1,04 |

8,424 |

63,88 |

Уточняем по

паспорту станка n = 63 мин![]() .

.

Уточняем скорость (м/мин)

.

.

Таблица 1.13 – Расчет мощности резания при нарезании резьбы

|

Cм |

Kмр |

Мкр |

N, кВт |

|

0,013 |

1,118 |

27,22 |

0,178 |

Минутная подача sм = 1,5·63 = 94,5мм/мин.

080 Радиально-сверлильная.

Сверлить 4 отверстия Ø 9 мм и отверстие Ø 7,8 мм. Используется сверло Ø 9 и Ø 7,8 ГОСТ10903-13.

Подача s = 0,1 мм/об.

Значения коэффициента Сv и показателей степени в формулах скорости резания при сверлении.

Cv = 14,7, мм, q = 0,25, y = 0,55, m = 0,125, охлаждения нет.

Среднее значение стойкости инструмента T = 35 мин.

Тогда скорость резания равна (м/мин)

Число оборотов шпинделя.

.

.

Однако, полученное число оборотов слишком велико – возможна поломка

инструмента. Поэтому примем число оборотов шпинделя равным n’

= 355 мин![]() .

.

Уточняем скорость (м/мин):

.

.

Таблица 1.14 – Расчет мощности при сверлении

|

Cм |

q |

y |

Кмр |

Мкр, Нм |

N, кВт |

|

0,021 |

2 |

0,8 |

1,118 |

3,014 |

0,11 |

Минутная подача sм = 0,1·355 = 35,5 мм/мин.

Таблица 1.15 – Режимы резания

|

Наименование операции |

D, мм |

B, мм |

t, мм |

i, шт |

Lрез, мм |

Lр.х., мм |

Sо, мм/об |

Sм, мм/мин. |

T, мин |

V, м/мин |

n, об/мин |

N, кВт |

То, мин |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

020 Автоматная токарная |

|||||||||||||

|

Точение наружной поверхности |

130 |

- |

2,5 |

1 |

41 |

45 |

0,315 |

88,2 |

50 |

106 |

280 |

1,872 |

0,46 |

|

Точение наружной поверхности |

62 |

- |

2,5 |

1 |

19 |

20 |

0,315 |

88,2 |

50 |

55 |

280 |

0,972 |

0,23 |

|

Подрезка торца |

130 |

- |

2,75 |

1 |

10 |

10 |

0,2 |

56 |

50 |

106 |

280 |

1,465 |

0,18 |

|

030 Автоматная токарная |

|||||||||||||

|

Подрезка торца |

130 |

- |

1,5 |

1 |

12 |

14 |

0,12 |

25,92 |

50 |

115 |

216 |

0,519 |

|

|

Точение наружной поверхности |

130 |

- |

2,75 |

1 |

39 |

40 |

0,19 |

41,04 |

50 |

115 |

216 |

1,529 |

0,82 |

|

Подрезка торца |

130 |

- |

1,5 |

1 |

12 |

14 |

0,12 |

25,92 |

50 |

115 |

216 |

0,519 |

0,82 |

|

Растачивание отверстия |

35 |

- |

1,5 |

1 |

32 |

40 |

0,19 |

41,04 |

50 |

32 |

216 |

0,013 |

|

|

Растачивание отверстия |

112 |

- |

1,5 |

1 |

20 |

22 |

0,19 |

41,04 |

50 |

103 |

216 |

0,013 |

|

|

Подрезка торца |

130 |

- |

1,5 |

1 |

19,4 |

40 |

0,12 |

50 |

103 |

216 |

0,747 |

0,82 |

|

|

Растачивание отверстия |

115 |

- |

1,5 |

1 |

19,4 |

40 |

0,19 |

41,04 |

50 |

105 |

216 |

0,013 |

0,82 |

|

040 Автоматная токарная |

|||||||||||||

|

Подрезка торца |

130 |

- |

1,3 |

1 |

35,7 |

36 |

0,18 |

38,888 |

50 |

114 |

216 |

0,688 |

|

|

Растачивание отверстия |

40,4 |

- |

1,2 |

1 |

40 |

40 |

0,2 |

43,2 |

50 |

35,6 |

216 |

0,012 |

0,82 |

|

Подрезка торца |

56 |

- |

0,5 |

1 |

14,4 |

15 |

0,14 |

30,24 |

50 |

52,8 |

216 |

0,102 |

|

|

Растачивание отверстия |

46,2 |

- |

1,2 |

1 |

24 |

26 |

0,2 |

43,2 |

50 |

40,6 |

216 |

0,012 |

0,56 |

|

Точение фаски |

56 |

- |

0,6 |

1 |

1,2 |

4 |

0,09 |

19,44 |

50 |

103 |

216 |

0,171 |

|

|

Точение поверхности |

116 |

- |

1,0 |

1 |

8,5 |

10 |

0,2 |

43,2 |

50 |

114 |

216 |

0,573 |

0,23 |

|

Точение фаски |

56 |

- |

3,5 |

1 |

2,5 |

5 |

0,09 |

19,44 |

50 |

52,8 |

216 |

0,51 |

0,26 |

|

Расточка канавки |

47,5 |

3 |

2,5 |

1 |

3 |

7 |

0,06 |

12,96 |

50 |

42,3 |

216 |

0,215 |

0,54 |

|

Протачивание канавки |

54,5 |

3 |

0,5 |

1 |

3 |

5 |

0,09 |

19,44 |

50 |

49 |

216 |

0,068 |

|

|

Точение поверхности |

56,5 |

- |

1,0 |

1 |

16,8 |

20 |

0,2 |

43,2 |

50 |

54,5 |

216 |

0,274 |

0,47 |

|

060 Алмазно-расточная |

|||||||||||||

|

Растачивание отверстия |

47 |

- |

0,25 |

1 |

27 |

30 |

0,31 |

192,2 |

50 |

90 |

620 |

0,014 |

0,16 |

|

Подрезка торца |

118 |

- |

0,2 |

1 |

30 |

30 |

0,18 |

111,6 |

50 |

100 |

620 |

0,093 |

0,27 |

|

070 Токарно-винторезная |

|||||||||||||

|

Нарезать резьбу |

42 |

- |

1,0 |

1 |

9 |

35 |

1,5 |

94,5 |

70 |

8,2 |

63 |

0,178 |

0,37 |

|

080 Радиально-сверлильная |

|||||||||||||

|

Сверление отверстия |

9 |

- |

1,0 |

4 |

16 |

22 |

0,1 |

35,5 |

35 |

10 |

355 |

0,11 |

0,62 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

9 |

10 |

11 |

12 |

13 |

14 |

|

|

090 Радиально-сверлильная |

|||||||||||||

|

Развернуть отверстие |

8 |

- |

0,1 |

1 |

16 |

22 |

0,4 |

100 |

35 |

63 |

250 |

0,009 |

0,22 |

|

100 Алмазно-расточная |

|||||||||||||

|

Растачивание отверстия |

10 |

- |

0,5 |

1 |

10 |

14 |

0,05 |

92,5 |

50 |

60 |

1850 |

0,01 |

0,15 |

|

120 Круглошлифовальная |

|||||||||||||

|

Шлифование поверхности |

127,5 |

- |

- |

1 |

35 |

35 |

- |

37 |

- |

25(м/с) |

63 |

3,202885 |

0,95 |

|

Для круга |

- |

0,24 |

1 |

35 |

35 |

0,005(мм/ход) |

- |

30 |

955 |

1.8 Техническое нормирование

В серийном производстве определяем норму штучно-калькуляционного времени для каждой операции по формуле [1]

, где

, где ![]() - штучное время, мин, которое определяется по

формуле

- штучное время, мин, которое определяется по

формуле

![]() ,

,

![]() - подготовительно-заключительное время, мин;

- подготовительно-заключительное время, мин;

![]() - количество деталей в настроечной партии, шт;

- количество деталей в настроечной партии, шт;

![]() - основное время, мин;

- основное время, мин;

![]() - вспомогательное время, мин, которое

определяется по формуле

- вспомогательное время, мин, которое

определяется по формуле

![]()

![]() - время на организационное

обслуживание рабочего места и отдых, мин;

- время на организационное

обслуживание рабочего места и отдых, мин;

![]() - время на установку и снятие

детали, мин;

- время на установку и снятие

детали, мин;

![]() - время на закрепление и

открепление детали, мин;

- время на закрепление и

открепление детали, мин;

![]() - время на приемы управления,

мин;

- время на приемы управления,

мин;

![]() - время на измерение детали, мин;

- время на измерение детали, мин;

k – коэффициент, для крупносерийного производства k = 1,5.

Произведем расчет технической нормы времени для операции

020 Автоматно- токарной .

Основное время

То = 0,46 мин.

Составляющие подготовительно-заключительного времени:

- на комплекс приемов для станка – 8 мин;

- время на получение инструмента и приспособлений до начала работы и сдачи их после завершения работы – 7 мин.

Итого подготовительно-заключительное время

![]()

Вспомогательное время.

Время на

установку и снятие детали - ![]() =

0,16мин.

=

0,16мин.

Время на

закрепление и открепление детали - ![]() = 0,042мин.

= 0,042мин.

Составляющие времени на приемы управления:

- включить и выключить станок кнопкой - 0,01мин;

- подвести или отвести инструмент к детали 3 раза - 0,025мин;

- перемещение рабочего органа - 0,04мин.

- снять и установить инструмент – 0,16 мин.

Итого время на приемы управления

![]()

Составляющие времени на измерение детали:

- время на измерение образцом шероховатости - 0,07мин;

- время на измерение штангенциркулем - 0,15мин.

При 10% контролируемых деталях получим

![]()

Итого вспомогательное время

![]()

Оперативное время

![]()

Время на обслуживание рабочего места и отдых составляет 6% от оперативного времени, тогда

![]()

Штучно-калькуляционное время

Аналогично определяем нормы времени по другим операциям.

Результаты нормирования технологического процесса приведены в таблице 1.33.

Таблица 1.16 – Нормы времени технологического процесса в минутах

|

|

|

|

|

|

|

|||||

|

Операция |

|

|

|

|

|

|||||

|

020 Автоматная токарная |

0,46 |

0,16 |

0,042 |

0,37 |

0,022 |

0,081 |

0,891 |

17 |

1,432 |

1,489 |

|

030 Автоматная токарная |

0,82 |

0,16 |

0,042 |

1,91 |

0,096 |

0,248 |

3,312 |

17 |

4,38 |

4,437 |

|

040 Автоматная токарная |

0,82 |

0,16 |

0,042 |

1,91 |

0,1 |

0,248 |

3,318 |

17 |

4,39 |

4,443 |

|

060 Алмазно-расточная |

0,27 |

0,2 |

0,076 |

0,4 |

0,047 |

0,081 |

1,085 |

16,3 |

1,436 |

1,491 |

|

070 Токарно-винторезный |

0,37 |

0,13 |

0,042 |

0,19 |

0,041 |

0,058 |

0,605 |

16 |

1,033 |

1,086 |

|

080 Радиально-сверлильная |

0,62 |

0,063 |

0,042 |

0,405 |

0,007 |

0,077 |

0,776 |

13 |

1,472 |

1,516 |

|

090 Радиально-сверлильная |

0,22 |

0,063 |

0,042 |

0,205 |

0,018 |

0,039 |

0,492 |

13 |

0,751 |

0,794 |

|

100 Алмазно-расточная |

0,15 |

0,063 |

0,042 |

0,295 |

0,018 |

0,047 |

0,627 |

16 |

0,824 |

0,877 |

|

120 Круглош-лифовальная |

0,95 |

0,2 |

0,11 |

0,22 |

0,023 |

0,107 |

0,83 |

16 |

1,886 |

1,94 |

1.9 Выбор оборудования и расчет его количества

Правильный выбор оборудования определяет его рациональное использование. При выборе станков для разработанного технологического процесса этот фактор должен учитываться таким образом, чтобы исключить их простои. С этой целью, наряду с другими технико-экономическими показателями, определяют критерии, показывающие степень использования каждого станка в отдельности и всех вместе по разработанному технологическому процессу [1].

Расчетное количество станков определяется по формуле:

, где

, где ![]() - штучно-калькуляционное

время на данной операции, мин;

- штучно-калькуляционное

время на данной операции, мин;

![]() - такт выпуска, мин/шт, который

определяется по формуле

- такт выпуска, мин/шт, который

определяется по формуле

Коэффициент

загрузки станка ![]() определяется по формуле

определяется по формуле

, где

, где ![]() -

расчетное количество станков на данной операции;

-

расчетное количество станков на данной операции;

![]() -

принятое (фактическое) количество станков на данной операции.

-

принятое (фактическое) количество станков на данной операции.

Коэффициент

использования оборудования по основному времени ![]() свидетельствует

о доле машинного времени, в общем времени работы станка и определяется по

формуле

свидетельствует

о доле машинного времени, в общем времени работы станка и определяется по

формуле

.

.

Использование оборудования по мощности привода характеризуется коэффициентом использования оборудования по мощности, который определяется по формуле

, где

, где ![]() -

необходимая мощность на приводе станка, кВт;

-

необходимая мощность на приводе станка, кВт;

![]() - мощность установленного электродвигателя,

кВт.

- мощность установленного электродвигателя,

кВт.

Производим расчет необходимого количества оборудования, а также рассчитываем коэффициенты загрузки, использования оборудования по времени и мощности для каждой операции технологического процесса.

Результаты расчетов сводим в таблицу 1.34.

Таблица 1.17 – Расчет коэффициентов загрузки оборудования

|

Операция |

То, мин |

Тшт-к, мин |

|

|

|

|

Nпр, кВт |

Nст, кВт |

|

|

020 Автоматная токарная |

0,46 |

1,489 |

0,097 |

1 |

0,097 |

0,309 |

1,87 |

13,0 |

0,144 |

|

030 Автоматная токарная |

0,82 |

4,437 |

0,290 |

1 |

0,290 |

0,185 |

1,53 |

20,0 |

0,077 |

|

040 Автоматная токарная |

0,82 |

4,443 |

0,290 |

1 |

0,290 |

0,185 |

0,69 |

20,0 |

0,035 |

|

060 Алмазно-расточная |

0,27 |

1,491 |

0,097 |

1 |

0,097 |

0,181 |

0,093 |

12,0 |

0,008 |

|

070 Токарно-винторезный |

0,37 |

1,086 |

0,071 |

1 |

0,071 |

0,34 |

0,18 |

10,0 |

0,018 |

|

080 Радиально-сверлильная |

0,62 |

1,516 |

0,099 |

1 |

0,099 |

0,409 |

0,11 |

4,5 |

0,024 |

|

090 Радиально-сверлильная |

0,22 |

0,794 |

0,052 |

1 |

0,052 |

0,277 |

0,009 |

4,5 |

0,002 |

|

100 Алмазно-расточная |

0,15 |

0,877 |

0,057 |

1 |

0,057 |

0,171 |

0,01 |

12,0 |

0,001 |

|

120 Круглош-лифовальная |

0,95 |

1,94 |

0,127 |

1 |

0,127 |

0,49 |

3,203 |

10,0 |

0,32 |

|

Средние значения |

9 |

1,18 |

2,55 |

0,629 |

По данным таблицы 1.34 строим графики:

- график загрузки оборудования – рисунок 1.3;

- график загрузки оборудования по основному времени – рисунок 1.4;

- график загрузки оборудования по мощности – рисунок 1.5.

Рисунок 1.3 – График загрузки оборудования

Рисунок 1.4 – График загрузки оборудования по основному времени

Рисунок 1.5 – График загрузки оборудования по мощности

1.10 Уточнение типа производства и установление его

организационной формы

По рассчитанным нормам времени (см. таблицу 1.17) уточняем тип производства. Расчет выполняется в последовательности, приведенной в пункте 1.2. Результаты расчета сведены в таблицу 1.19.

Таблица 1.19 – Уточнение типа производства

|

Операция |

|

|

|

|

|

|

020 Автоматная токарная |

1,489 |

0,1218 |

1 |

0,1218 |

8,208 |

|

030 Автоматная токарная |

4,437 |

0,363 |

1 |

0,363 |

2,755 |

|

040 Автоматная токарная |

4,443 |

0,363 |

1 |

0,363 |

2,751 |

|

060 Алмазно-расточная |

1,491 |

0,122 |

1 |

0,122 |

8,197 |

|

070 Токарно-винторезный |

1,086 |

0,0888 |

1 |

0,0888 |

11,254 |

|

080 Радиально-сверлильная |

1,516 |

0,124 |

1 |

0,124 |

8,062 |

|

090 Радиально-сверлильная |

0,794 |

0,065 |

1 |

0,065 |

15,393 |

|

100 Алмазно-расточная |

0,877 |

0,072 |

1 |

0,072 |

13,936 |

|

120 Круглош-лифовальная |

1,94 |

0,159 |

1 |

0,159 |

6,3 |

|

Итого |

18,073 |

- |

9 |

- |

76,86 |

Коэффициент закрепления операции.

Полученное

значение ![]() по ГОСТ 14.004–74 соответствует серийному

типу производства [1].

по ГОСТ 14.004–74 соответствует серийному

типу производства [1].

Форма организации производства в соответствии с ГОСТ 14.312 зависит от установленного порядка выполнения операций технологического процесса, расположения технологического оборудования, количества изделий и направления их движения в процессе изготовления. Установлены две формы организации производства: групповая и поточная. Так как загрузка оборудования достаточно низкая, то принимаем групповую форму организации производства, при которой запуск изделий в производство осуществляется партиями с определенной периодичностью.

Размер партии пересчитаем с учетом изменившегося времени Тшт-к.

Количество смен:

.

.

мин.

мин.

Количество деталей в партии для одновременного запуска (рассчитали в пункте 1.2) n = 141,7 шт.

смены.

смены.

Округляем до целого числа cпр = 1 смена, тогда скорректированное значение размера партии деталей будет равно

шт.

шт.

Принимаем n = 200 шт.

2 Конструкторский раздел

2.1 Приспособление для фрезерования

2.1.1 Назначение, принцип действия и описание работы

Наладка для расточки предназначена для установки заготовки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.