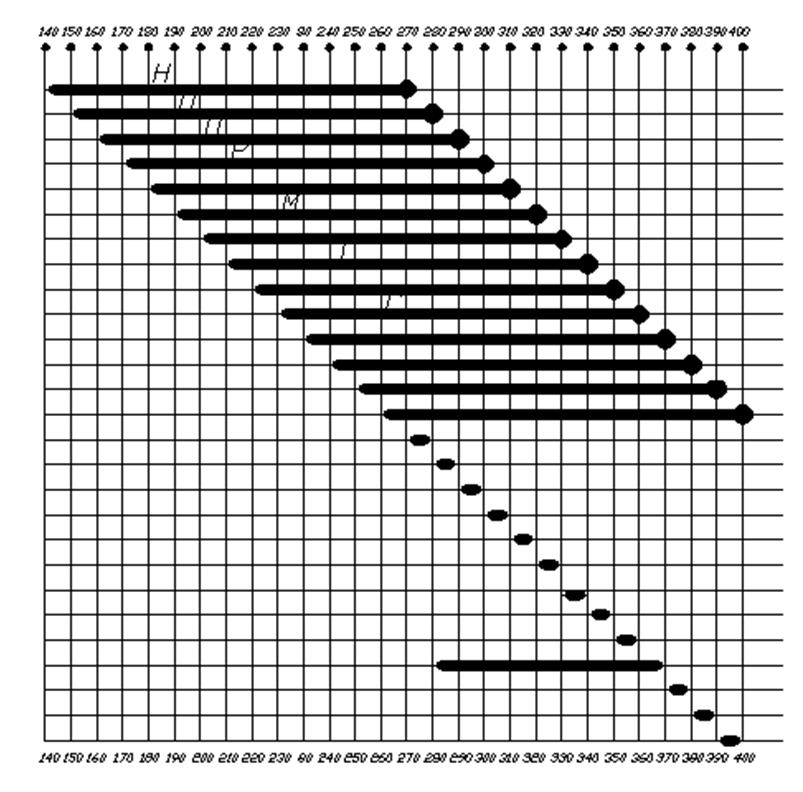

преобразовании чертежа заготовки на контур заготовки тонкими линиями наносится чертеж детали (рисунок 1.4). Вверх выносят номера поверхностей детали 1-13. Под чертежом проводят две горизонтали (по числу поверхностей), и соответственно 13 вертикалей (по числу поверхностей детали).

Рисунок 1.6 - Преобразованный чертёж получения вала

Т.к. из в исходных данных нет назначения детали мы не можем назначить величины допусков перпендикулярности и сосности.

2 Выбор маршрута обработки отдельных поверхностей заготовки

Выбор маршрута обработки отдельных поверхностей заготовки производим исходя из требований рабочего чертежа и принятой заготовки.

Учитывая, что изготовление вала ведётся в условиях мелкосерийного производства обработку заготовки производим на универсальном оборудовании.

Назначаем маршрут обработки отдельных поверхностей заготовки:

- цилиндрическая поверхность Ø25h10 с шереховатостью Ra 10 мкм – получается 2-хкратной токарной обработкой – предварительное и чистовое точение.

- цилиндрическая поверхность Ø20js6 с шереховатостью Ra 0.8 мкм -- получаем 2-хкратной токарной обработкой – предварительное и чистовое точение с последующим 2-хкратным шлифованием с выхаживанием при втором проходе.

-отверстие Ø10Е8 с шереховатостью Ra 1,6 мкм получаем сверлением с чистовым развёртыванием.

- шпоночный паз длиной 140,43 мм получаем фрезерованием за 1 проход.

- квадратное сечение □17 мм получаем фрезерованием за один проход каждой стороны.

- цилиндрическая поверхность Ø26h14 с шереховатостью Ra 10 мкм получаем 1-хкратной токарной черновой обработкой.

3 Выбор заготовки

На выбор метода получения заготовки оказывают влияние: материал детали; ее назначение и технические требования на изготовление; объем и серийность выпуска; форма поверхностей н размеры детали.

Материал детали – сталь 40 ГОСТ 1050-88. Тип производства – мелкосерийное. Назначение и технические требования на изготовление детали в рамках данного курсового проекта не известны.

Проанализировав исходные данные, возможность обработки отдельных поверхностей и получение данной детали «Вал» принимаем в качестве заготовки – сортовой прокат: круглый горячекатаный нормальной точности ГОСТ 2590-71.

Данный метод получения заготовки обеспечивает технологичность изготовления из нее детали, а себестоимость изготовления детали является минимальной. Поэтому метод считается оптимальным.

Определение величин припусков на обработку и размеры загатовки. Определяем припуски расчетно-статическим методом. Этот метод, как более полный, дает, как правило, меньшее значение припусков на обработку.

При определении величин припусков воспользуемся данными таблицы 2 ([1], с. 28).

Определим припуск на поверхность Æ 26h14 с Ra 10 мкм.

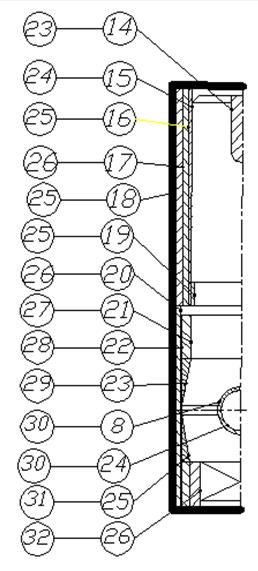

Расчет диаметра заготовки:

(26+3,0)±0,65=29±0,65 мм;

где 3,0 мм – припуск на предварительное обтачивание;

±0,65 – поле допуска, соответствует js16.

По ГОСТ 2590-71 принимаем горячекатаный пруток обычной точности диаметром 30±0,65 мм.

При назначении припусков на обработку торцовых поверхностей воспользуемся данными таблицы 3 ([1], с.30-31), которая составлена на основе ОСТ 105-812-81.

Принимаем, что обрабатывается штучная заготовка.

1. Размер детали после чернового подрезания двух торцов:

85h14 с шереховатостью Ra 10 мкм по чертежу

2. Размер заготовки :

(85+2∙1,6) ±1,1=88,2±1,1 мм;

где 1,6 мм – припуск на чистовое обтачивание;

±1,1 – поле допуска, соответствующее js16.

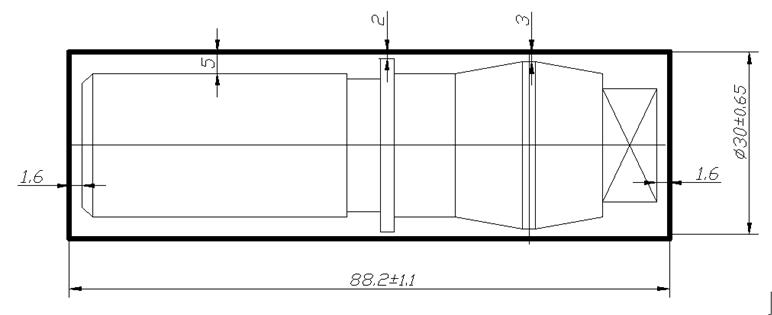

Рисунок 3.1 – Эскиз заготовки

4 Выбор технологических баз

Исходными данными при выборе баз являются: рабочий чертёж детали, вид заготовки, условия работы узла в механизме.

В качестве черновой базы используем наружную поверхность прутка Ø30 мм и левый торец заготовки. Для исходной заготовки целесообразно «Токарную операцию» выполнять в два установа. При Установе А выбранная черновая база позволяет подрезать и зацентровать правый торец, выполнить токарную черновую и чистовую обработку, проточить канавку и снять фаску. Для Установа Б чистовой базой будет являться обработанная наружная цилиндрическая поверхность Ø24-0,52 мм и обработанный торец (заготовка закрепляется в трёхкулачковом патроне с упором в торец детали). Данная база позволяет подрезать торец, сделать центровочное отверстие, произвести черновую и чистовую обработку

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.