1.6 Расчет припусков на механическую обработку

Расчет припуска на обработку и промежуточных предельных размеров на поверхность Ø40k6 мм.

Рассчитаем припуск на обработку и промежуточные предельные размеры для обработки поверхности Ø40k6. Заготовка представляет собой штамповку из стали 40 ГОСТ 1050-88. Технологический маршрут обработки поверхности состоит из четырех переходов: черновое и чистовое точение, предварительное и окончательное шлифование. Шероховатость обработанной поверхности Ra 1,25 мкм. Расчет припусков на обработку поверхности Ø40k6 мм сведен в таблицу 1.8, в которой последовательно записан технологический маршрут обработки и все значения элементов припуска. Расчет производим по методике, изложенной в литературе [5].

Значения RZ и Т, характеризующие качество поверхности заготовки составляют: 150 и 200 мкм.

Суммарное значение пространственных отклонений ρз, мкм, для заготовок данного типа определяется по формуле

![]() , где

ρкор – пространственное отклонение, вызванное короблением заготовки,

мкм.

, где

ρкор – пространственное отклонение, вызванное короблением заготовки,

мкм.

rкор = ∆к∙l=0,8∙139=111 мкм;

где ∆к – удельное коробление заготовки на 1мм длины, мкм; для штампованных заготовок ∆к = 0,8 мкм;

l – расстояние, на котором поверхность получает наибольший прогиб, мм; l = 139 мм;

Смещение ρсм = 1000 мкм [4].

Величина

Допуск базовой поверхности δз = 0 мкм;

rц =250 мкм.

Суммарное значение пространственного отклонения заготовки ρз, мкм, составит

![]()

Остаточные величины пространственного отклонения ρост, мкм, определим по формуле

![]() , где КУ – коэффициент уточнения формы.

, где КУ – коэффициент уточнения формы.

Для чернового точения КУ=0,06

rост=0,06×1036=62 мкм.

Для чистового точения КУ=0,05

rост=0,05×1036=52 мкм.

Определяем погрешность установки :

При черновом точении:

![]() , где

εб1 – погрешность базирования, εб1 = 0 т.к. обработка

ведется в самоцентрирующем патроне;

, где

εб1 – погрешность базирования, εб1 = 0 т.к. обработка

ведется в самоцентрирующем патроне;

εз1 – погрешность закрепления, εз1 = 110 мкм ([1], табл.4.10, с. 75);

εпр1 – погрешность приспособления, εпр1 = 50 мкм ([3], табл.31, с. 170);

![]()

При чистовом точении:

εу2 = εу1 = 121 (мкм).

При шлифовании:

εу3 = εпр3 = 10 (мкм).

На основании записанных в таблице 1.8 данных производим расчёт минимальных значений межоперационных припусков 2Zmin, мкм, пользуясь основной формулой

![]() .

.

Минимальный припуск под предварительное точение

![]() мкм.

мкм.

Минимальный припуск под чистовое точение

![]() мкм.

мкм.

Минимальный припуск под шлифование

![]() мкм.

мкм.

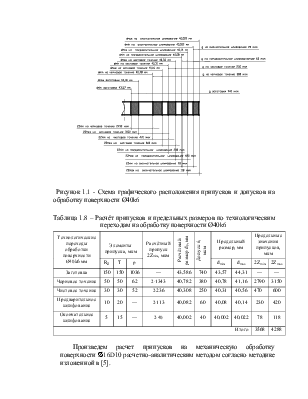

Результаты расчетов припусков сведены в таблицу 1.8.

Графа «Расчетный размер» таблицы 1.8 заполняется, начиная с конечного (в данном случае чертежного) размера последовательным прибавлением расчетного минимального припуска каждого технологического перехода.

Таким образом, имея расчётный (чертёжный) размер, после последнего перехода (в данном случае 40,002 мм) для остальных переходов получаем:

для окончательного шлифования

dР4 = 40,002 мм;

для предварительного шлифования

dР3 = 40,002 + 0,008 = 40,082 мм;

для чистового точения

dР2 = 40,082 + 0,226 = 40,31 мм;

для чернового точения

dР1 = 40,31 + 0,472 = 40,78 мм;

для заготовки

dрзаг= 40,78 + 2,786 = 43,57 мм.

Значения допусков каждого перехода принимаются по таблицам в соответствии с квалитетом того или иного вида обработки.

Наименьший предельный размер получаем округлением расчетного размера до точности допуска соответствующего перехода в сторону увеличения.

Наибольший предельный размер вычисляем прибавлением допуска к округленному минимальному размеру.

Наибольший предельный размер

dmax4 = 40,002 + 0,02 = 40,022 мм;

dmax3 = 40,08 + 0,062 = 40,14 мм;

dmax2 = 40,31 + 0,25 = 40,56 мм;

dmax1 = 40,78 + 0,6 = 41,16 мм;

dmaxЗаг = 43,57 + 0,74 = 44,31 мм.

Минимальные предельные значения припусков определяем как разницу наименьших предельных размеров, а максимальные предельные значения припусков определяем как разницу наибольших предельных размеров предшествующего и выполняемого переходов.

Предельные значения припусков 2Zminпрi

2Zminпр4 = 40,08 – 40,022 = 0,078 мм = 78 мкм;

2Zminпр3 = 40,31 – 40,08 = 0,23 мм = 230 мкм;

2Zminпр2 = 40,78 – 40,31 = 0,47 мм = 470 мкм;

2Zminпр1 = 43,57 – 40,78 = 2,79 мм = 2790 мкм.

Предельные значения припусков 2Zmaxпрi

2Zmaxпр4 = 40,14 – 40,22 = 0,118 мм = 118 мкм;

2Zmaxпр3 = 40,56 – 40,14 = 0,42 мм = 420 мкм;

2Zmaxпр2 = 41,16 – 40,56 = 0,6 мм = 600 мкм;

2Zmaxпр1 = 44,31 – 41,16 = 3,15 мм = 3150 мкм.

В графе «Предельный размер» наименьшее значение получается, по Общие припуски Zo max, мкм, и Z0 min, мкм, определяем, суммируя промежуточные припуски, и записываем их значения внизу соответствующих граф:

Zo min = 2790+470+230+78=3568 мкм,

Z0 max = 3150+600+420+118=4288 мкм.

Общий номинальный припуск:

Zo ном = Z0 min+Нз – Нд,,

где Нз – нижнее отклонение размера заготовки, мкм;

Нд – нижнее отклонение чертежного размера детали, мкм;

Zo ном = 3568+900 -2 =4466 мкм,

dЗном≈dЗном - Zo ном ≈40,002+4,466 = 44,468 мм.

Выполним проверку проведенных расчетов:

Zmax4пр – Zmin4пр = 118 – 78 = 40 мкм;

d4 – d3 = 60 – 20 = 40 мкм;

Zmax3пр – Zmin3пр = 420 – 230 = 190 мкм;

d2 – d3 =250 – 60 = 190 мкм;

Zmax 2пр – Zmin 2пр = 600 – 470 = 130 мкм;

d1 – d2 = 380 – 250 = 130 мкм;

Zmax 1пр – Zmin 1пр = 3150 – 2730 = 360 мкм;

dзаг – d1 = 740 – 380 = 360 мкм.

Проверка показала правильность расчетов.

Все результаты произведенных расчетов сведены в таблице 1.8.

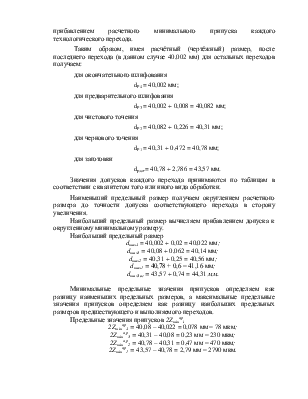

На основании данных расчета строим схему графического расположения припусков и допусков по обработке поверхности Ø40k6 (см. рисунок 1.1).

Рисунок 1.1 -

Схема графического расположения припусков и допусков на обработку поверхности Ø40k6

Рисунок 1.1 -

Схема графического расположения припусков и допусков на обработку поверхности Ø40k6

Таблица 1.8 – Расчёт припусков и предельных размеров по технологическим переходам на обработку поверхности Ø40k6

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.