Для цилиндра двухстороннего действия диаметр поршня пневмопривода D, мм [2;5]

|

где р - давление сжатого воздуха в сети, МПа; р = 0,4…0,6 МПа; принимаем р = 0,6 МПа;

h - кпд пневмапривода; h = 0,85…0,95; принимаем h =0,85.

Нормализованное значение диаметра поршня D = 200 мм. Диаметр штока d, мм, определим из соотношения

d = (0,2…0,4) D = (0,2…0,4)× 200 = 40…80 мм;

Принимаем диаметр штока d = 40 мм.

|

Требуемое усилие на штоке пневмоцилиндра Q, H

|

Q¢ > Q, следовательно, будет обеспечено надежное усилие прижима рычагов к обрабатываемой детали.

2.1.4 Расчет элементов приспособления на прочность

Наиболее нагруженным элементом в приспособлении является соединение штока пневмоцилиндра с клином приспособления (рисунок 2.3)

|

где tср - расчетное напряжение среза, МПа

Fср - площадь среза, мм2

|

d - диаметр оси, мм

d - диаметр оси, мм

Рисунок 2.3 - Схема соединения штока с клином

[tср] - допускаемое напряжение среза, МПа; для стали 45, термообработка - нормализация [tср] = 123 МПа [2].

Диаметр оси d, мм, из условия прочности на срез

|

Из конструктивных соображений принимаем d = 12 мм.

2.3 Прибор для измерения параллельности

2.3.1 Назначение и описание работы прибора

Приспособление для контроля параллельности предназначено для проверки допуска параллельности осей отверстий Æ72Н7 «Е» и «И» относительно поверхностей отверстий «Б» и «В» (см. чертеж детали корпус реверса КИС0114213).

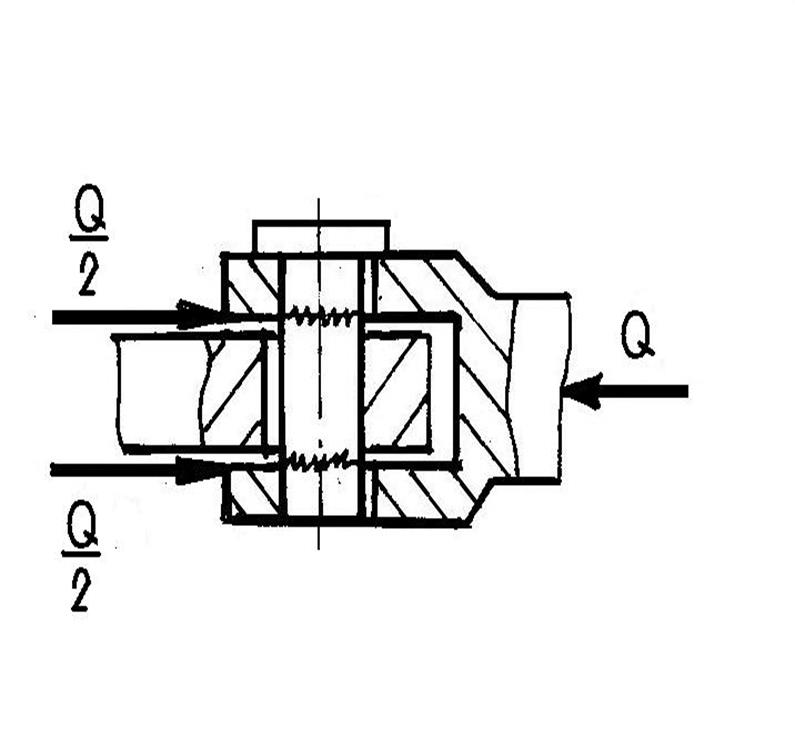

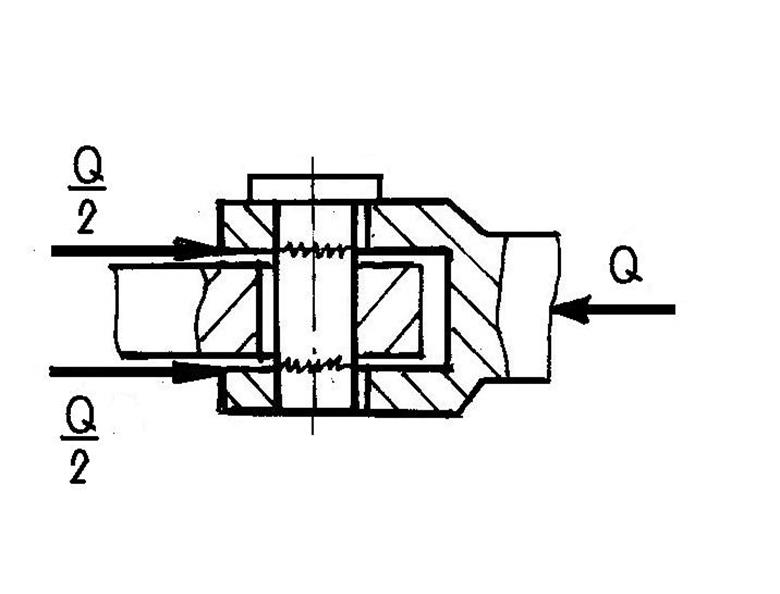

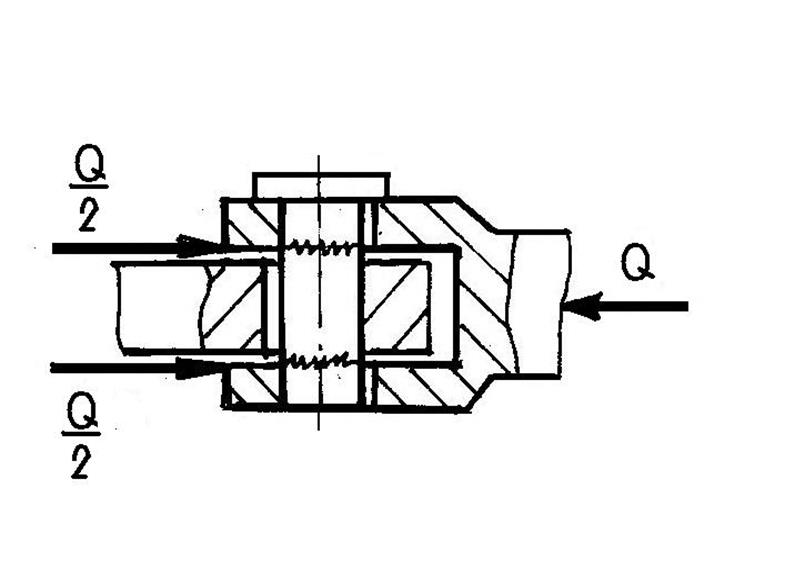

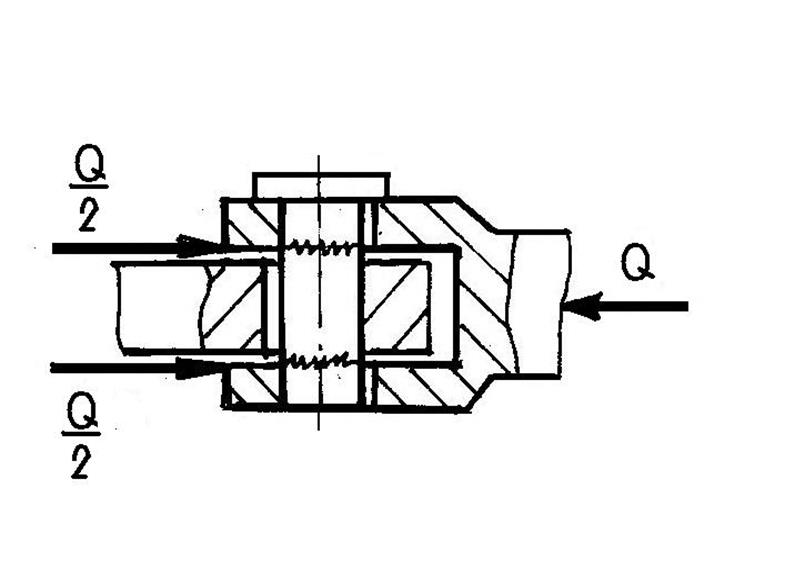

В отверстия Æ120Н7 и Æ90Н7 вставляется раздвижная оправка (см. сборочный чертеж «Прибор для измерения параллельности»). Зазор, возникающий между поверхностями Æ120Н7 и Æ90Н7 и поверхностью оправки, выбирается с помощью конической подпружиненной опоры. Таким образом, в базовых отверстиях оправка устанавливается без зазора, сводя к минимуму погрешность измерения. В отверстия Æ72Н7 также устанавливаются подпружиненные оправки, так чтобы указатели, имеющиеся на торцах оправок визуально совпадали. После этого снимают показания с индикаторов.

При измерении допуска параллельности, каждый раз снимая оправки и отсчетное устройство с детали, разность между максимальными и минимальными результатами и будет размахом показаний.

За величину измерения принимается максимальная разность показаний индикаторной головки при контроле с обоих концов оправок.

2.3.2 Расчет прибора на точность

Погрешность измерения, под которой понимают отклонение найденного значения величины измерения от ее действительного значения, принимают в пределах 8…30% поля допуска на контролируемый параметр [1; 2; 5].

где D1 - погрешность, свойственная данной системе измерения, мм; эта погрешность определяется системой отсчетных устройств измерительных индикаторных головок; для индикаторных головок с рычажной или зубчатой передачами D1 = 0,001 мм;

D2 - погрешность установки, мм

ЕБ - погрешность базирования, мм; ЕБ = 0, так как деталь устанавливается на разжимной оправке [2];

ЕЗ - погрешность закрепления, мм; ЕЗ = 0,004 мм, деталь окончательно обработанная точением закрепляется на разжимной оправке [2];

ЕИ - погрешность износа, мм [2]

|

U0 - значение среднего износа, мм; U0 = 0,025 мм для оправок, изготовленных их стали 40Х, закаленных;

К1 - коэффициент, учитывающий материал детали; К1 = 1,0 для деталей из чугуна;

К2 - коэффициент, учитывающий тип приспособления; К2 = 1,25 приспособление специальное;

К3 - коэффициент, учитывающий условия измерения; К3 = 1,0 контроль;

К4 - коэффициент, учитывающий число установок N = 3×10-3 К4 = 2,8;

N0 - базовое число установок; N0 = 100×10-3;

D3 - погрешность настройки прибора по эталону, мм; эталон изготовлен по 3-му квалитету точности; для размера Æ72Н7 D3 = 0,005 мм;

d - допуск на измеряемый параметр, мм; d = 0,04 мм - допуск параллельности поверхности отверстий Æ72Н7 относительно поверхностей Æ120Н7 и Æ90Н7 (см. чертеж детали «Корпус реверса КИС0114213»).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.