2 КОНСТРУКТОРСКИЙ РАЗДЕЛ

2.1 Приспособление для фрезерования проушин

2.1.1 Назначение и описание работы приспособления

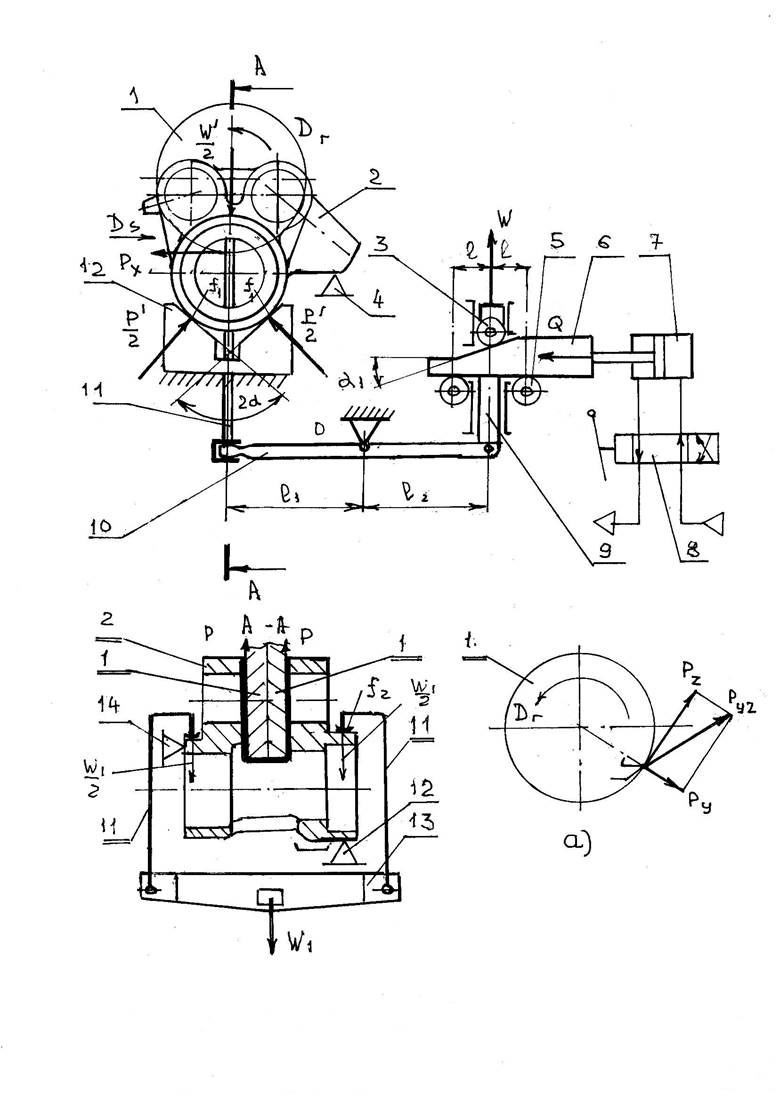

Для выполнения фрезерования проушин на горизонтально-фрезерной операции спроектировано приспособление, схема которого показана на рисунке 2.1.

Приспособление предназначено для установки, базирования и закрепления детали корпуса реверса КИЛ0114205 при фрезеровании проушин и состоит из стального сварного корпуса, в котором размещены элементы базирования, закрепления детали, силовой клино-рычажный механизм зажима пневматический привод.

Заготовка 2 (см. рисунок 2.1) корпуса реверса КИЛ0114205 устанавливается в неподвижную призму 12, один из концов которой упирается в неподвижный упор 14. Для достижения горизонтального положения заготовки применяется еще один неподвижный упор 4. Установив и сбазировав таким образом заготовку, через клино-рычажный механизм осуществляют ее закрепление.

Включением рукоятки золотника 8, осуществляется поступление воздуха в правую полость пневмоцилиндра 7, шток которого начинает перемещать клин 6, который, упираясь на ролики 5, передает усилие ролику 3. Последний через рычажный механизм 9 и 10 передает усилие на рычаг 13, который через рычаги 11 осуществляет зажим заготовки. После обработки фрезами 1, осуществляется разжим заготовки. Переключением золотника 8 воздух начинает поступать в левую полость пневмоцилиндра 7, перемещая шток с клином 6 влево, освобождая при этом через клино-рычажную систему рычаги 11.

Базирование приспособления на горизонтально-фрезерном станке модели 6К82Г осуществляется по направляющим шпонкам, а его закрепление с помощью болтов по пазам станка.

Для транспортирования и установки приспособления используются грузовые (рым-болты) винты, закрепленные в корпусе приспособления.

2.1.2 Расчет приспособления на точность

Обработка заготовки корпуса реверса КИЛ0114205 на

горизонтально-фрезерном станке модели 6К82Г ведется способом автоматического

получения размера заданного чертежом детали. Размер 50h11

(+0,16) обеспечивается инструментом. На точность получения размеров 50h11 и 51,8 ± 0,2 существенную

роль оказывает точность изготовления приспособления и точность его установки на

столе станка. При этом доминирующим фактором является величина допуска параллельности

установочной плоскости Е (см. сборочный чертеж «Приспособление для фрезерования

проушин») относительно опорной плоскости Ж приспособления. Отклонение от

перпендикулярности обра

Рисунок 2.1 – Схема приспособления для фрезерования проушин батываемых поверхностей Б (см. чертеж детали «Корпус реверса КИЛ0114205») должно быть 0,1 мм. Условие расположения этих поверхностей при изготовлении необходимо соблюдать, так как при большом отклонении от их параллельности возникает смещение базовой поверхности заготовки относительно стола станка, что может привести к браку.

Определим погрешность изготовления приспособления, используя методику, изложенную в литературе [2;13;54].

![]() где d -

величина допуска выполняемого размера при обработке заготовки в приспособлении,

мм;

для

d = 0,1 мм;

где d -

величина допуска выполняемого размера при обработке заготовки в приспособлении,

мм;

для

d = 0,1 мм;

КТ - коэффициент, учитывающий отклонение от нормального закона распределения; КТ = 1,0 … 1,2; принимаем КТ = 1,05;

КТ1 - коэффициент, учитывающий уменьшение предельного значения погрешности базирования при работе на настроенных станках КТ1 = 0,60 … 0,85; принимаем КТ1 = 0,6;

dd - погрешность базирования, мм [2;13]

|

TD - величина поля допуска на устанавливаемых в призмах диаметр заготовки; Диаметры установки Æ135h, d = 0,25 мм; Æ140b12 d = 0,4 мм; принимаем

d =0,4 мм;

εЗ - погрешность закрепления, мм; ЕЗ = 0 при постоянной силе закрепления, развиваемой пневматическим приводом

εУ - погрешность установки приспособления на станок, мм [2]

|

l - длина обрабатываемой поверхности, мм; l = 205 мм;

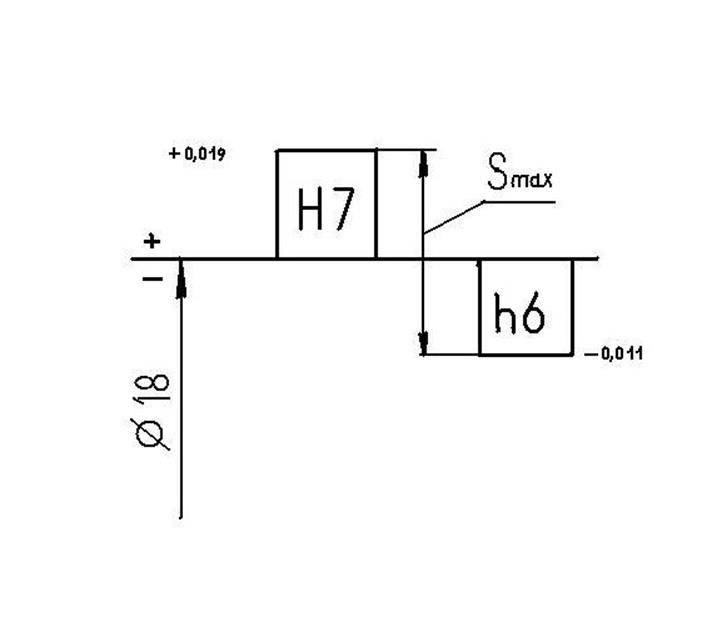

s - максимальный зазор между шпонкой приспособления и Т-образным пазом стола, мм; для посадки шпонки Æ18 H7/h6 S = 0,029 мм (см. рисунок 2.2)

lшп - расстояние между шпонками, мм; lшп = 450 мм;

|

Рисунок 2.2 - Схема полей допусков

lшп - расстояние между шпонками, мм; lшп = 450 мм;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.