История работы механизма.

Работа механизма начинается со штифта, ему при помощи ремней передается крутящий момент на I вал. Штифт закреплен на валу с помощью шпонки. Вал соединен с основным корпусом механизма при помощи подшипника скольжения, который обеспечивает неподвижное соединение с корпусом и скользящее соединение с I валом. На валу с помощью шлицевого соединения закреплено два двухступенчатых шестереночных блока (зубчатые колеса), которые обеспечивают прямозубчатую передачу на вал II. Так как зубчатые колеса могут передвигаться по валу I, то при помощи попадания на шестерни II вала, которые закреплены на нем неподвижно с помощью шпонок, они обеспечивают разную скорость вращения II вала (в зависимости от диаметра зубчатого колеса). И при помощи какого-либо другого механизма эта скорость «снимается» со II вала. В данном механизме может быть всего четыре скорости.

![]()

Используемые посадки.

![]() - переходная посадка используется в соединениях

зубчатых колес, звездочек, муфт с валами шкивов, причем передача крутящего

момента обеспечивается штифтами, шпонками, винтами.

- переходная посадка используется в соединениях

зубчатых колес, звездочек, муфт с валами шкивов, причем передача крутящего

момента обеспечивается штифтами, шпонками, винтами.

![]() - посадка используется для резьбы (в данном случае для

закрепления вала в механизме).

- посадка используется для резьбы (в данном случае для

закрепления вала в механизме).

![]() - очень точная посадка подвижная

гарантирует зазор достаточный для вращения соединяемых деталей со средней

скоростью. Используется для подшипников скольжения при средней скорости

вращения, для зубчатых колес свободно вращающихся на вале.

- очень точная посадка подвижная

гарантирует зазор достаточный для вращения соединяемых деталей со средней

скоростью. Используется для подшипников скольжения при средней скорости

вращения, для зубчатых колес свободно вращающихся на вале.

![]() - предпочтительная легко прессовая посадка.

Характеризуется минимальным гарантированным натягом и применяется для

соединения тонкостенных деталей при передаче небольших усилий и моментов.

Посадки весьма чувствительны к изменению натяга, в связи, с чем вал

обрабатывается по 6, 5квалитету, а отверстие по 6, 7 квалитету.

- предпочтительная легко прессовая посадка.

Характеризуется минимальным гарантированным натягом и применяется для

соединения тонкостенных деталей при передаче небольших усилий и моментов.

Посадки весьма чувствительны к изменению натяга, в связи, с чем вал

обрабатывается по 6, 5квалитету, а отверстие по 6, 7 квалитету.

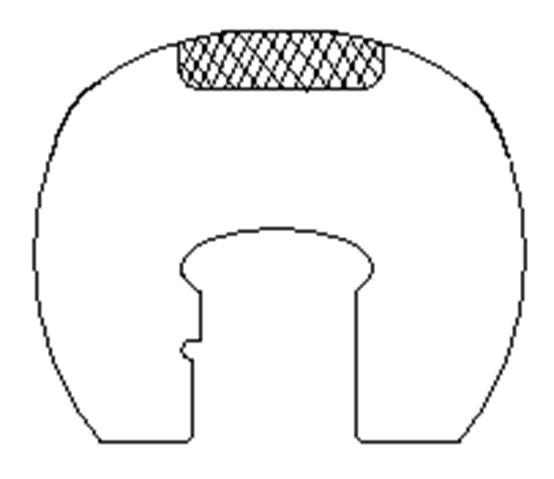

![]() - шлицевая посадка с зазором, применяется в

шлицевых соединениях. Ходовая, характеризующая умеренным гарантированным

зазором, достаточным для обеспечения свободного вращения в подшипниках

скольжения при консистентной и жидкой смазке в легких и средних режимах работы

(угловая скорость до 150 рад/с, нагрузки, небольшие температурные деформации).

Применяют и в опорах поступательного перемещения, не требующих высокой точности

центрирования. В неподвижных соединениях для обеспечения легкой сборки и

разборке. При невысоко неподвижных соединениях для обеспечения легкой сборки и

разборке при невысоких требованиях к точности центрирования детали.

- шлицевая посадка с зазором, применяется в

шлицевых соединениях. Ходовая, характеризующая умеренным гарантированным

зазором, достаточным для обеспечения свободного вращения в подшипниках

скольжения при консистентной и жидкой смазке в легких и средних режимах работы

(угловая скорость до 150 рад/с, нагрузки, небольшие температурные деформации).

Применяют и в опорах поступательного перемещения, не требующих высокой точности

центрирования. В неподвижных соединениях для обеспечения легкой сборки и

разборке. При невысоко неподвижных соединениях для обеспечения легкой сборки и

разборке при невысоких требованиях к точности центрирования детали.

Определение исполнительного предельного калибров для контроля деталей соединения.

![]()

а) Определение предельных размеров детали по ГОСТ 25347-82 (таблица полей допусков).

![]()

![]() 32 H7 ( ).

32 H7 ( ).

![]() 32 p6 ( ).

32 p6 ( ).

б) Определение допусков и отклонений калибров ГОСТ 25347-87

H=4 H1=4

Z=3 Z1=3

y=3 y1=3

Схемы расположения полей допусков и калибров.

|

|||

|

|||

Расчетпробки:

HE min = D max – H = 31,975 – 0,004 = 31,971 мм

HE max = D max –![]() = 31,975 + 0,002 = 31,977 мм

= 31,975 + 0,002 = 31,977 мм

ПРmax = D min + Z +![]() = 31,947 + 0,003 + 0,002 = 31,952 мм

= 31,947 + 0,003 + 0,002 = 31,952 мм

ПРmin = ПРmax – H = 31,952 – 0,004 = 31,948 мм

ПР износ = Dmin – y = 31,947 – 0,003 = 31,944 мм

Расчет калибра скобы:

HEmin = dmin – ![]() =

31,984 – 0,002 = 31,982 мм

=

31,984 – 0,002 = 31,982 мм

HE max = d max +![]() = 32 +

0,002 = 32,002 мм

= 32 +

0,002 = 32,002 мм

ПРmin = d max – Z1

– ![]() = 32 – 0,003 – 0,002 = 31,995 мм

= 32 – 0,003 – 0,002 = 31,995 мм

ПРmin = d max – Z1

+ ![]() = 32 – 0,003 + 0,002 = 31,999 мм

= 32 – 0,003 + 0,002 = 31,999 мм

ПР износ = dmax + y1 = 32 + 0,003 = 32,003 мм

На чертеже для калибра проставлено:

НЕ = 31,982 мм

ПР = 31,999 мм

Расчет контрольных калибров:

K-ПР max = (dmax – Z1 + ![]() )- Hp

= 32 – 0,003 + 0,000075 = 31,997075- 0,0015 мм

)- Hp

= 32 – 0,003 + 0,000075 = 31,997075- 0,0015 мм

K- HE max = (d max + y1

– ![]() )- Hp = 32 + 0,003 – 0,000075 =

32,002925- 0,0015 мм

)- Hp = 32 + 0,003 – 0,000075 =

32,002925- 0,0015 мм

K-Иmax = (d min + ![]() )- Hp = 31,984 + 0,000075 =

31,984075- 0,0015 мм

)- Hp = 31,984 + 0,000075 =

31,984075- 0,0015 мм

Расчет размерной цепи методом полной взаимозаменяемости.

|

А1 = 5

А2 = 235

А3 = 5

А4 = 245

ТА∆ = 320

A = А∆” + А1 + А2 + А3

А∆” = А4 – (А1 + А2 + А3)

A – увеличивающее

А1 , А2 , А3 – уменьшающие

ТА∆ = А∆max – А∆min = 0,32

А∆max = 0,76

А∆min = 0,44

А∆ = 0,44+0,076

Определяем среднее число единиц допуска

a = 43,8 - находится между 9 и 10 квалитетом.

Размер А1 примем за увязочный. А выполняем по 10 квалитету, А1 , А2 , А3 по 10 квалитету.

A = 245 H10 = 245+0,185

А2 = 235 h10 = 235-0,185

А3 = 5 h10 = 5-,048

Из таблицы 64

ТА∆ = 185 мкм

ТА2 = 185 мкм

ТА3 = 48 мкм

ТА1 = ТА∆

–  = 320 – 418 = – 98 мкм

= 320 – 418 = – 98 мкм

Находим наибольшее значение увязочного звена.

А∆ = А – (А1 + А2 + А3)

А∆ max = Аmax– (А1 min+ А2 min + А3 min)

А1 min = – А∆ + Аmax– А2 min – А3 min

А1 min = – 0,76 + 245,185 – 234,815 – 4,952 = 4,658

∆A1 = А1 min – A1 = 0,44

∆S = А1max – A1 = 0,44 мкм

А1max = – А1 min + Amin + A2 max – A3 max

А1 max = 0,44 + 245 – 235 –5 = 5,44

∆J1 = А1 min – A1 = – 0,342 мкм

А1 = 5![]()

Окончательные результаты расчетов.

|

Обозначение размера (звена) |

Номинальный размер звена |

Единица допуска i, мкм |

Квалитет |

Допуск размера ТАi, мкм |

Предельные отклонения размеров,мкм |

Условное обозначение полей допусков по ГОСТ 25347-82 (СТ СЭВ144-75) |

|

|

Верхнее ∆Si |

Нижнее ∆Ji |

||||||

|

А1 |

5 |

0,75 |

– |

– 98 |

+0,44 |

–0,342 |

– |

|

А2 |

235 |

2,90 |

10 |

185 |

0 |

–0,185 |

h10 |

|

А3 |

5 |

2,90 |

10 |

48 |

0 |

–0,048 |

h10 |

|

А4 |

245 |

0,75 |

10 |

185 |

+0,185 |

0 |

H10 |

|

ТА∆ |

0,44 |

– |

– |

320 |

+0,076 |

–0,076 |

– |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.