Часть 1

Описание узла

На сборочном чертеже №37 изображена часть кинематики станка.

Взаимодействие между частями механизма происходит следующим образом:

Вал (1), получая крутящий момент через шпонку (2), вращается в корпусе (3) в двух подшипниках скольжения (4), установленном в корпусе (3) с небольшим натягом, и (5), закрепленном в корпусе с помощью винтов (6) и (7), со скоростью V. На валу установлены зубчатые колеса (8) и (9), а также муфта (10), которую вал вращает посредством шлицевого соединения.

Муфта может передвигаться вдоль вала, передавая с помощью (?) соединения вращение:

1) Либо колесу (8), которое через колесо (11), установленное на вал (12) посредством шпоночного соединения (13), создает передаточное число i1 и заставляет вращаться вал (12) со скоростьюV1. Вал, закрепленный в корпусе (3) посредством подшипников скольжения (14) и подшипником (15), который укреплен винтами (16) и (17) , в свою очередь, через шпоночное соединение (18) вращает укрепленное на нем зубчатое колесо (19), которое, передавая вращение зубчатому колесу (9), создает выходное передаточное число i2 и выходную скорость V2.

2) Либо

колесу (9), которое через колесо (19), установленное на вал (12) посредством шпоночного соединения (18), создает передаточное число i2 и заставляет вращаться вал (12) со скоростьюV3. Вал, в свою очередь, через шпоночное соединение (13) вращает укрепленное на нем зубчатое колесо (11), которое, передавая вращение зубчатому колесу (8), создает выходное передаточное число i3 и выходную скорость V4.

А также на валу (12) установлено распорное кольцо (20), которое улучшает центрирование вала, а также предотвращает смещение подшипника скольжения (14) со своего местоположения.

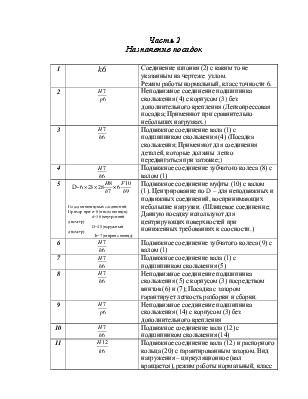

Часть 2

Назначение посадок

|

1 |

k6 |

Соединение шпонки (2) с каким то не указанным на чертеже узлом. Режим работы нормальный, класс точности 6. |

|

2 |

|

Неподвижное соединение подшипника скольжения (4) с корпусом (3) без дополнительного крепления (Легкопрессовая посадка; Применяют при сравнительно небольших нагрузках.) |

|

3 |

|

Подвижное соединение вала (1) с подшипником скольжения (4) (Посадка скольжения; Применяют для соединения деталей, которые должны легко передвигаться при затяжке;) |

|

4 |

|

Подвижное соединение зубчатого колеса (8) с валом (1) |

|

5 |

D- Посадки шлицевых соединений. Пример при:z=8 (число шлицев) d=36 (внутренний диаметр) D=40 (наружный диаметр) b=7 (ширина шлица) |

Подвижное соединение муфты (10) с валом (1). Центрирование по D – для неподвижных и подвижных соединений, воспринимающих небольшие нагрузки. (Шлицевое соединение; Данную посадку используют для центрирующих поверхностей при пониженных требованиях к соосности.) |

|

6 |

|

Подвижное соединение зубчатого колеса (9) с валом (1) |

|

7 |

|

Подвижное соединение вала (1) с подшипником скольжения (5) |

|

8 |

|

Неподвижное соединение подшипника скольжения (5) с корпусом (3) посредством винтов (6) и (7); Посадка с зазором гарантирует легкость разборки и сборки. |

|

9 |

|

Неподвижное соединение подшипника скольжения (14) с корпусом (3) без дополнительного крепления |

|

10 |

|

Подвижное соединение вала (12) с подшипником скольжения (14) |

|

11 |

|

Подвижное соединение вала (12) и распорного кольца (20) с гарантированным зазором. Вид нагружения – циркуляционное (вал вращается), режим работы нормальный, класс точности 6 (система отверстия). |

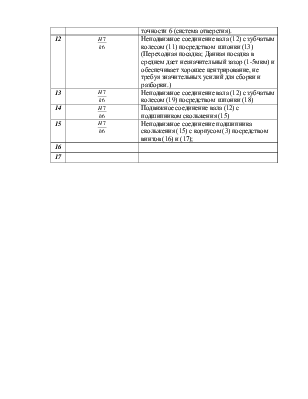

|

12 |

|

Неподвижное соединение вала (12) с зубчатым колесом (11) посредством шпонки (13) (Переходная посадка; Данная посадка в среднем дает незначительный зазор (1-5мкм) и обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки.) |

|

13 |

|

Неподвижное соединение вала (12) с зубчатым колесом (19) посредством шпонки (18) |

|

14 |

|

Подвижное соединение вала (12) с подшипником скольжения (15) |

|

15 |

|

Неподвижное соединение подшипника скольжения (15) с корпусом (3) посредством винтов (16) и (17); |

|

16 |

||

|

17 |

Часть 3

Расчет гладких предельных калибров

Предельные – так как контролируют годность наибольшего и наименьшего предельных размеров элемента детали.

Условные обозначения:

ПР - проходная сторона калибров;

НЕ – непроходная сторона калибров;

КИ – контрольный (контркалибр) износа (для контроля износа проходной стороны калибра-скобы в процессе эксплуатации);

КПР – контркалибр (для контроля проходной стороны скобы при изготовлении);

КНЕ - контркалибр (для контроля непроходной стороны скобы при изготовлении);

Н – допуск на изготовление калибров для отверстия;

Н1 - допуск на изготовление калибров для вала;

z, z1 – отклонение середины поля допуска на изготовление проходного калибра соответственно для отверстия и вала относительно предельных размеров изделия

y, y1 – допустимые выходы размера изношенного проходного калибра соответственно для отверстия и вала за границу поля допуска изделия.

Нр – допуск на изготовление контрольного калибра для скобы.

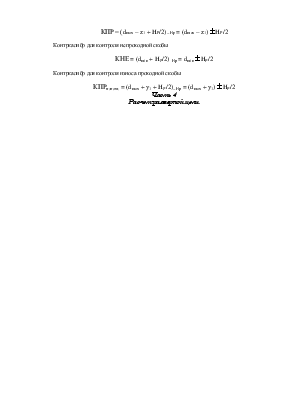

Формулы для расчёта калибров и контркалибров

(для схемы расположения полей допусков

6...8 квалитетов)

Пробки:

ПР = (Dmin + z + H/2)-H = (Dmin + z) ± H/2

НЕ = (Dmax + z + H/2)-H = Dmax ± H/2

ПРизнош. = Dmin - y

Скобы:

ПР = (dmax – z1 – H1/2)+H = (dmax – z1) ± H1/2

НЕ = (dmin – H1/2)+H = dmin ± H1/2

ПРизнош. = dmax + y1

Контрольные калибры:

Контркалибр для контроля проходной скобы

КПР = (dmax – z1 + HР/2)--Hр = (dmax – z1) ± HР/2

Контркалибр для контроля непроходной скобы

КНЕ = (dmin + HP/2)–Hp = dmin ± HP/2

Контркалибр для контроля износа проходной скобы

КПРизнош. = (dmax + y1 + HP/2)--Hp = (dmax + y1) ± HP/2

Часть 4

Расчет размерной цепи

Список Литературы

1. Анурьев В. И. Справочник конструктора-машиностроителя. В 3-х т. М.: Машиностроение, 1982.

2. Бабулин Н. А. Построение и чтение машиностроительных чертежей. М.: Высшая школа, 1978.

3. Захаров В. Н., Степанов А. А. Методические указания к выполнению курсовой работы по курсу ВСТИ. Л.: ЛМИ, 1986.

4. ГОСТ 1139-80 (СТ СЭВ 187-75, СТ СЭВ 188-75).

5. ГОСТ 24643-81 (СТ СЭВ 636-77).

6. ГОСТ 24853-81 (СТ СЭВ 157-75).

7. ГОСТ 25346-89 (СТ СЭВ 145-88).

8. ГОСТ 27365-87 (СТ СЭВ 3338-86, СТ СЭВ 1477-78).

9. Матвеева Л. П. Справочные материалы к выполнению заданий по машиностроительному черчению. Л.: ЛМИ, 1991.

Задание

Дан фрагмент узла №37, кинематики станка.

Выполнить:

1. Назначить систему, квалитеты и посадки для соединений деталей, т.е. проставить на сборочном чертеже числовые и буквенные обозначения.

2. На все диаметры, указанные в задании, проставить посадки соединений и дать обоснование выбора посадок в виде таблицы.

3. Рассчитать исполнительные размеры гладких предельных калибров для контроля деталей { }.

4. Рассчитать контркалибры для скобы{ }.

5. Разработать схемы полей допусков калибров и контркалибров.

6. Разработать эскизы рабочих калибров.

7. Разработать чертеж вала №1.

8. Составить и рассчитать по заданию №37 размерную цепь.

9. Привести список литературы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.