Балтийский Государственный Технический Университет

«ВОЕНМЕХ»

им. Д.Ф.Устинова

Курсовая работа

Разработка технологической операции, назначение режимов резания, выбор оборудования и режущего инструмента на операции механической обработки

Дисциплина - Технология обработки конструкционных материалов

|

Выполнил: студент Ефимов Е. группа Е191 Преподаватель: Никитин М.А |

Санкт-Петербург

2011

Вариант 2046

Разработка технологической операции, назначение режимов резания, выбор оборудования и режущего инструмента на токарную операцию.

Исходные данные

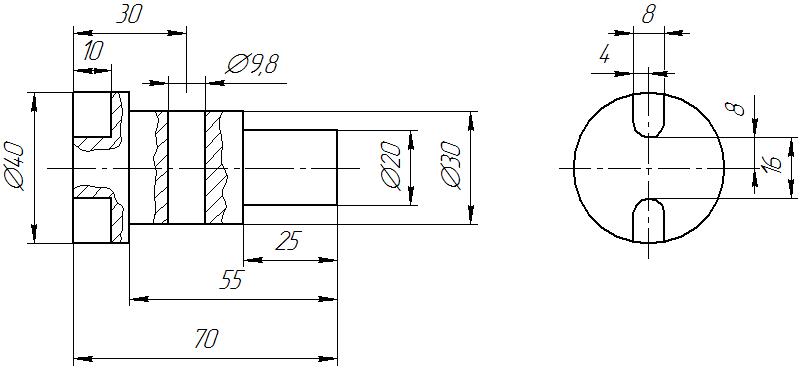

Обточим вал диаметром D=40 мм так, что получилась ступень диаметром d=30 мм и длиной L=30

Материал вала: Сталь 35Х

σ = 950 МПа

|

D, мм |

t, мм |

|

L, мм |

|

40 |

0,5 |

2,5 |

30 |

d = D-2t = 40 - 2 * 0,5 = 39 мм

1 Разработка технологической операции

2 Выбор оборудования.

Токарно-винторезный станок мод. 1И611П

3 Выбор режущего инструмента.

Для обточки ступени цилиндра выбираем резец токарный проходной упорный правый твердосплавный. Для условия чистого точения стали, рекомендуется твердый сплав марки Т15К6

Материал вала: Сталь 35Х σ = 950 МПа

Для стали с такими характеристиками прочности выбираем форму резца криволинейная с отрицательной фаской.

Форма заточки.

|

Передний угол, γ |

10 |

|

Главный задний угол, ά |

6 |

|

Главный угол в плане, φ |

90 |

|

Угол наклона режущей кромки, λ |

0 |

Проходной упорный прямой с пластиной из твердого сплава по ГОСТ 18879- 73.

4 Расчет режимов резанья.

Глубина резанья в два прохода:t1 = 0,4 мм t2=0,1 мм

Выбор подачи: r =1 мм

Рекомендуемый интервал подач: 0,25……0,30 мм/об

По техническим характеристикам станка 1И611П: S=0.14 мм/об

Расчет скорости резанья при обточке цилиндра:

Задаемся стойкостью резца: Т=60мин

Частота вращения:

По паспорту станка ближайшая частота вращения шпинделя: n=1250об/мин

Расчет сил резанья:

![]()

Расчет осевой составляющей сил резанья:

Для станка 1И611Пнаибольшая величина осевой составляющей, допускаемая механизмом подачи, [Рх]=300кГс(3000Н). Для выбранного режима резанья [Рх] > Рх следовательно механизм подачи станка работает в таком режиме.

Расчет мощности, потребляемой на резанье:

С учетом КПД станка ή=0,75 требуемая мощность электродвигателя станка:

Мощность электродвигателя станка: Nэ=3 кВт

Nэ > Nтр – избранный режим осуществим.

5 Расчет основного технического времени.

6 Окончательно принятые режимы обработки.

|

Глубина резанья |

0,4 |

|

Подача, мм/об |

0,14 |

|

Скорость резанья при обработке, м/мин |

141,7 |

|

Частота вращения шпинделя, об/мин |

1250 |

Сверление отверстий в сплошном материале.

1 исходные данные.

Сверление глухого отверстия диаметром d=11,0мм и глубиной L=30 мм

Материал вала: Сталь 50Х σ = 1100МПа.

|

d, мм |

L, мм |

Rz, мкм |

|

11,0 |

30 |

2,5 |

2 Выбор металлорежущего оборудованья

Вертикально-сверлильный станок 2Н118

3 Выбор режущего инструмента.

Форма заточки – двойная с подточкой поперечной кромки и ленточки ДПЛ.

|

Передний угол |

18………..33 |

|

Задний угол, |

8………..14 |

|

Угол при вершине, 2 |

116……….120 |

|

Угол наклона винтовой конавки, |

20……….29 |

4 Расчет режимов резанья

Глубина подачи: t = d/2 = 11.0/2 = 5.5мм

Выбор подачи:

Sтабл=0.22…..0.28

По техническим характеристикам станка 2Н118

S = 0.22мм/об

Расчет скорости резанья:

![]()

Частота вращения шпинделя:

По паспорту станка ближайшая частота вращения шпинделя: nд=500 об/мин

5 Проверка выбранного режима резанья

Проверка по осевой силе подачи:

![]()

Для станка 2Н118наибольшая величина осевой силы подачи, [Рх]=560кГс. Для выбранного режима сверления [Рх] > Рх, следовательно, назначенная подача допустима.

Проверка по мощности привода станка:

Величина крутящего момента

![]()

Эффективная мощность затраченная на резанье

Мощность электродвигателя станка.

![]()

Мощность на шпинделе станка

![]()

Nшп > N – обработка отверстия возможна

Проверка по наибольшей подаче, допускаемой прочностью сверла:

6 Определение основного технического времени

7 Окончательно принятые режимы обработки

|

Форма заточки сверла |

Двойная с подточкой поперечной кромки ДПЛ |

|

Подача, мм/об |

0,22 |

|

Скорость резанья м/мин |

17.3 |

|

Частота вращения шпинделя, об/мин |

500 |

Литература:

1. И.А.Маслеников, Б.М.Сойкин. Методические указания «Назначение режимов резания, выбор оборудования и режущего инструмента на операции механической обработки ».

2. Б.М.Сойкин. Пособие по учебно-производственной практике «Обработка деталей на сверлильных станках».

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.