Балтийский государственный технический университет "ВОЕНМЕХ"

им. Д.Ф. Устинова

Студента: Аникина А. А.

Группы: Е-151

Преподаватель: Сойкин Б.М.

Общая оценка: ________

Санкт-Петербург 2007

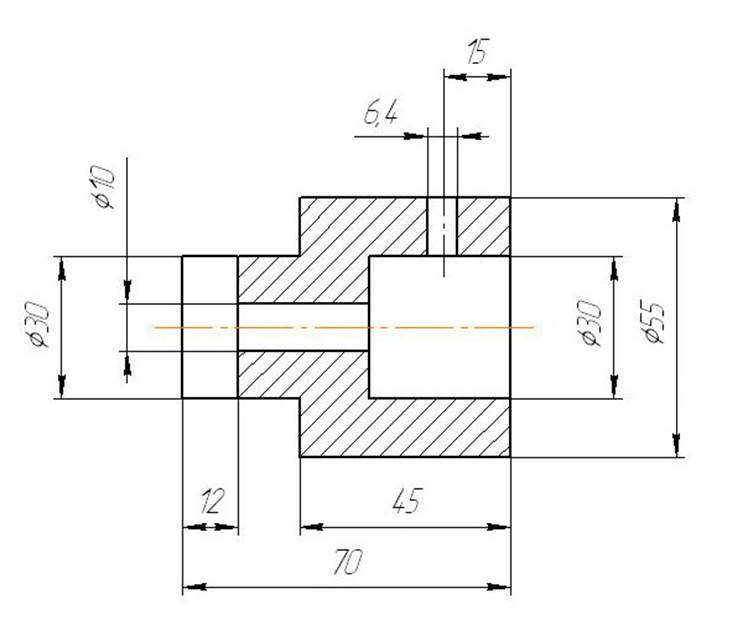

Номер варианта – 2002.

Материал детали – Сталь Ст3, σв=45 кгс/мм2.

Расточка отверстия диаметра 30 мм – t=1.5, Rz=20.

Сверление отверстия диаметра 6.4 мм.

Был выбран токарно-винторезный станок 16К20 с мощностью двигателя 10 кВт, КПД 0,75. Наибольшая осевая сила резания, допускаемая механизмом подачи – 600 кГс. Размер державки резца 25x20 мм.

Исходя из условий сверления, был выбран вертикально-сверлильный станок 2Н118.

Для расточки отверстия диаметром 30 мм был выбран токарный проходной резец с опорной пластинкой по ГОСТ 21151-75 сечением HxB=25x20 мм, с пластинкой из твёрдого сплава марки Т15К6. L=140 мм, φ=45°. Маркировка резца – 2102-0215 Т15К6 ГОСТ 21151-75.

Для сверления отверстия диаметра 6,4 мм выбрано спиральное сверло диаметра 6,8 мм из быстрорежущей стали Р18 с нормальным хвостовиком 2301-0007 с подточкой поперечной кромки .

Глубина резания при расточке определена в задании и равна 1,5 мм. К качеству поверхности не предъявлены высокие требования, поэтому обработку предполагается провести в один проход. Исходя из материала заготовки и параметров резца, была выбрана подача S=0,7 мм/об.

Скорость резания определяем по формуле:

Коэффициенты и показатели степеней были определены в соответствии с выбранной подачей и материалом режущей части резца:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Стойкость T принята за 60 минут.

Поправочный коэффициент kv рассчитан по следующей формуле:

![]() , где все коэффициенты в

соответствии с изменёнными условиями приняты за:

, где все коэффициенты в

соответствии с изменёнными условиями приняты за:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Произведём расчеты в MathCad:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Итак, при подстановке Vm=116.838. Этой скорости по формуле соответствуют обороты n=1240

Станок 16К20 даёт частоту вращения шпинделя 1200 об/мин, которой соответствует действительная скорость резания V=115 м/мин.

Касательная составляющая сил резания рассчитана по формуле:

Коэффициенты и показатели степеней были определены в соответствии с условиями точения:

![]()

Поправочный коэффициент Kp рассчитан по следующей формуле:

![]() , где все коэффициенты в

соответствии с изменёнными условиями приняты за:

, где все коэффициенты в

соответствии с изменёнными условиями приняты за:

Итак, Pz=302 кГс.

Касательная составляющая сил резания рассчитана по формуле:

Коэффициенты и показатели степеней были определены в соответствии с условиями точения:

![]()

Поправочный коэффициент Kp рассчитан по следующей формуле:

![]() , где все коэффициенты в

соответствии с изменёнными условиями приняты за:

, где все коэффициенты в

соответствии с изменёнными условиями приняты за:

Итак, Px=84 кГс, что допустимо для механизма подачи (до 600кГс).

Определяем мощность, потребляемую на расточку:

, где Pz=302

кГс, V=115 м/мин. Итак, N=759 Вт.

, где Pz=302

кГс, V=115 м/мин. Итак, N=759 Вт.

С учётом мощности электродвигателя (10кВт) и его к.п.д. (0,75), мы приходим к выводу, что выбранный режим точения допустим.

Сверло (см. выбор режущего инструмента) было выбрано с учётом материала детали (Ст3, σв=45 кгс/мм2). Форма заточки нормальная. Стойкость принята за 15 минут.

Табличное значение подачи равно 0,25. Поскольку глубина сверления не превосходит трёх диаметров отверстия, S=0,25 мм/об.

Скорость сверления определяется по следующей формуле:

, где коэффициенты и

показатели степеней равны:

, где коэффициенты и

показатели степеней равны:

![]()

Поправочный коэффициент определяем по формуле:

![]()

Коэффициенты на изменённые условия сверления равны:

![]()

Итак, скорость резания равна 17 м/мин, чему соответствует частота вращения 558 об/мин.

Ближайшим паспортным значением частоты вращения для станка 2Н118 является 500 об/мин.

Поэтому действительная скорость резания будет равна 15 м/мин.

Величина осевой силы равна:

, где коэффициенты и

показатели степеней для данных условий равны:

, где коэффициенты и

показатели степеней для данных условий равны:

Итак, P0=183 кГс, что не превышает наибольшего усилия подачи для данной марки станка (560 кГс).

Вычисляем крутящий момент:

, где показатели степеней и

коэффициенты равны:

, где показатели степеней и

коэффициенты равны:

, а поправочный коэффициент

определён выше.

, а поправочный коэффициент

определён выше.

Итак, M=0,783 кГс/м. Эффективную мощность определяем по формуле:

Эффективная мощность равна 401 Вт, что допустимо максимальной мощностью привода станка 2Н118.

Делаем проверку по наибольшей подаче, допускаемой прочностью сверла:

![]() , где

, где ![]() . Итак, Smax=0.249. Так как Smax меньше S, придётся уменьшить подачу до 0,2 мм/об, что, однако

не изменит скорости резания.

. Итак, Smax=0.249. Так как Smax меньше S, придётся уменьшить подачу до 0,2 мм/об, что, однако

не изменит скорости резания.

Величина врезания и перебега для данного сверла равна 5 мм, глубина резания равна 12,5 мм. Основное технологическое время определяем как:

Итак, T0=0,35 мин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.