“ВОЕНМЕХ” им. Д.Ф. Устинова

Кафедра «Детали машин»

Курсовой проект

Расчётно-пояснительная записка

Вариант № 1.4

Выполнил: студент гр. Е191

Ефимов Е.М.

Проверил: Федоров В.Ф.

г. Санкт-Петербург

2013

Содержание

· Введение

· Техническое задание.

· Проектировочный расчет.

o Введение.

o Выбор компоновочной схемы.

o

Разбивка передаточных отношений.

Расчет параметра ![]() и передаточного числа

и передаточного числа ![]() .

.

o Кинематический и силовой расчет.

o Проектировочный расчет зубчатых колес по критерию контактной выносливости активных поверхностей зубьев.

o Проектировочный расчет диаметров зубчатых колес по критерию изгибной выносливости активных поверхностей зубьев.

o Определение размеров зубчатых колес планетарного редуктора из условия работоспособности узла сателлита.

o Проектировочный расчет валов.

o Проектировочный расчет муфты.

o Выбор манжет.

o Выбор подшипников основных звеньев.

o Проектировочный расчет штифтов по напряжениям среза.

o Проектировочный расчет нестандартной зубчатой муфты.

o Проектировочный расчет основных параметров корпуса по критерию жесткости.

· Проверочный расчет.

o Проверочный расчет валов.

o Проверочный расчет подшипников.

o Выбор посадок.

o Расчет резьбовых соединений.

o Уточненный расчет КПД.

o Расчет двигателя на перегрузку.

o Выбор смазочного материала.

o Расчет механических передач на нагрев.

o Проектировочный расчет установочной плиты.

o Расчет выходной муфты.

o Проверочный расчет соединения ступица-вал.

· Список литературы.

Введение

Основными объектами проектирования по курсу "Детали машин" являются механические передачи для преобразования вращательных движений или вращательного движения в поступательное.

Целью данного курсового проекта является выработка у студентов навыков в проектировании механических агрегатов, оценки методов проектирования, разработки муфт, передач и других узлов.

Данная работа состоит из нескольких частей, а именно из расчетно-пояснительной записки и графической части. Расчетно-пояснительная записка состоит из нескольких этапов, таких как пояснительная записка, где представлен предварительный расчет параметров редуктора, проверочный расчет, где проводится расчет, а также проверка данных, вычисленных на первом этапе курсового проекта. Также данная работа включает подбор электродвигателя по параметрам редуктора, расчет плиты основания и проектирование соединяющей муфты.

Графическая часть задания представляет собой чертеж вида редуктора, общий вид редуктора в сборе с электродвигателем. К графической работе прилагается спецификация на редуктор

Техническое задание

Максимальный момент на тихоходном валу TT= 3500 Нм

Частота вращения nT = 55 об/мин

Передаточное число ![]() = 26,2

= 26,2

Режим нагрузки IV

Долговечность ![]() = 6500 час

= 6500 час

Параметр p1 = 3,6

Марка стали колес 20ХН2М

Термообработка активных поверхностей зубьев Цементация

Кинематический и силовой расчет

Лабораторная работа 9

Расчетная схема

|

Величина |

Тихоходная ступень |

Быстроходная ступень |

||

|

Формула |

значение |

формула |

значение |

|

|

p |

Задано |

3,6 |

p2 = ia2h1 / (p1 + 1) - 1 |

4,7 |

|

na, об/мин |

na1 = nT (p1 + 1) |

253 |

na2 = nT * ia2h1 |

1442 |

|

nb, об/мин |

b1 неподвижно |

0 |

b2 неподвижно |

0 |

|

nh, об/мин |

nh1 = nT |

55 |

nh2 = na2 / (p2 + 1) |

253 |

|

nha, об/мин |

nha1 = na1 – nh1 |

198 |

nha2 = na2 – nh2 |

1387 |

|

nhb, об/мин |

nhb1 = nb1 – nh1 |

-55 |

nhb2 = nb2 – nh2 |

-253 |

|

ng-nh, об/мин |

ng1 – nh1 = 2p1 * nh1 / (1 – p1) |

-152 |

ng2 – nh2 = 2p2 * nh2 / (1 – p2) |

-643 |

|

Ta, Н * м |

Ta1 = - Tn1 / (p1 + 1) |

-780 |

Ta2 = - Th1 / ia2h1 |

-134 |

|

Tb, Н * м |

Tb1 = Ta1 * p1 |

-2736 |

Tb2 = Ta2 * p2 |

-626 |

|

Th, Н * м |

Th1 = TT |

3500 |

Th2 = - Ta1 |

780 |

Выбор компоновочной схемы

В задании на проектирование была представлена компоновочная схема редуктора типа 2k – h. По пособию выбираем 2-х ступенчатую планетарную передачу, составленную из 2-х механизмов, в которых невращающимися звеньями являются колесо b с внутренними зубьями типа Ab1h1a1Ab2h2a2.

Подбор электродвигателя

Мощность электродвигателя определяется по формуле N = TT * wT / h, где wT – угловая скорость вала [рад/с], h - КПД механической передачи, h = 0, 96.

wT = p nT / 30

wT = 3, 14 * 55 / 30 = 5,76 (рад/с)

N = 3500 * 5,76 / 0,96 = 16550 Вт = 16,55 кВт

По каталогу подбираем двигатель с номинальной мощностью N дв ном ³ N. Тип двигателя 4А160 М4У3, мощностью 18,5 кВт.

Разбивка передаточных отношений

Расчет параметра p2 и передаточного числа ia2h1

ia2h1 = ib2a2h2ib1a1h1 = (1 + p2) (1 + p1) (1),

где общее передаточное отношение ia2h1 = 26,2, параметр p1 = 3,6;

p2 = ia2h1 / (1 + p1) –1 p2 = 26,2 / (3,6 +1) –1 = 26,2 / 4,6 – 1 = 4,7.

Расчет частот вращения колес

Исходные данные:

· частота вращения тихоходного вала редуктора nT = 55 об/мин,

· p1 = 3,6, p2 = 4,7.

nb1 = nb2 = 0

na2 = (1 + p2) (1 + p1) nh1 (2)

na2 = nh2 = (1 + p1) nh1

nh1 = nT

nh1 = 55 об/мин, na1 = (1 + 3,6) * 55 = 253 об/мин, na2 = (1 + 4,7) (1 + 3,6) * 55 = 1442 об/мин.

Относительные частоты вращения сателлитов

nhg1 = ng1 – nh1 = 2p1 * nh1 / (1 – p1) (3)

nhg2 = ng2 – nh2 = 2p2 * nh2 / (1 – p2)

nhg1 = 2 * 3,6 * 55 / (1 – 3,6) = - 152 об/мин

nhg2 = 2 * 4,7 * 253 / (1 – 4,7) = - 643 об/мин

nha1 = na1 – nh1 = 253 – 55 = 198 об/мин

nhb1 = nb1 – nh1 = 0 – 55 = -55 об/мин

nha2 = na2 – nh1 = 1442 – 55 = 1387 об/мин

nhb2 = nb2 – nh2 = 0 - 253 = -253 об/мин

ng1 – nh1 = 2p1 * nh1 / (1 – p1) = 2 * 3,6 * 55 / (1 – 3,6) = -152 об/мин

Определение моментов

TT = 3500 Н*м.

Ta1 = Th1 / (p1 + 1)

Tb1 = Ta1p1

Th1 = TT (4)

Ta2 = -Th1 / ia2h1

Tb2 = Ta2p2

Th2 = -Ta2 (p2 + 1)

Th1 = TT = 3500 Н*м, Ta1 = -3500 / (3,6 + 1) = - 760 Н*м,

Tb1 = -760 * 3,6 = -2736 Н*м Ta2 = - 3500 / 26,2 = -134 Н*м

Tb2 = -134 * 4,7 = - 628 Н*м Th2 = - Ta1 = 760 Н*м

Проектировочный расчет зубчатых колес по критерию контактной выносливости активных поверхностей зубьев

Быстроходная ступень

· Расчет эквивалентного времени.

(the)н = (1 * 0,15 + 0,93 * 0,25 + 0,73 * 0,6) * 6500 = 3497 ч.

· Расчет эквивалентного числа циклов.

Nнеa = 60 |(na2 – nh2)| nw (the)н = 60 * (1442 - 253) * 3 * 3497 = 0,75 * 109;

Nнеg = 60 |(ng2 – nh2)| (the)н = 60 * 643 * 3497 = 1,3 * 108;

Nнеb = 60 |(nb2 – nh2)| nw (the)н = 60 * (- 253) * 3 * 3497 = 1,6 * 108;

· Расчет коэффициента долговечности.

Так как Nнеa = Nне1 > (Nно)a = 120 * 106

Nнеg = Nне2 > (Nно)g = 120 * 106

Nнеb > (Nно)b = 27 * 106, то

kHL1 = 1, kHL2 = 1, (kHL)b = 1.

· Расчет допускаемых напряжений.

Твердость поверхности при цементации стали 57-63 HRC, табл. 2.6, с. 43[6] для шестерни и колеса. Предел выносливости рассчитывается по формуле sнlimb = 23 HRC, табл. 2.5, с.38[6]. Рассчитывая по нижнему пределу твердости, получим (sнlimb)1 = (sнlimb)2 = 23 * 57 = 1311 МПа.

Коэффициент безопасности при цементировании [Sн]1 = [Sн]2 = 1,2.

Допускаемые напряжения для шестерни

[sн]1 = (sнlimb)1 (kHL1) / [Sн]1 = 1311 * 1 / 1,2 = 1092,5 МПа

[sн]2 = (sнlimb)2 (kHL2) / [Sн]2 = 1311 * 1 / 1,2 = 1092,5 МПа

Допускаемые напряжения для зацепления [sн] = 1092,5 МПа

· Расчетный момент на шестерне

Tн1 = Ta /nw = 134 / 3 = 44,7 Н * м

· Передаточное число в зацеплении a – g.

u = (p2 - 1) / 2 = (4,7 - 1) / 2 = 1,85

· Определение относительной ширины шестерни.

Принимаем (ybd)b = 0,15, тогда (ybd)a = (ybd)b * p2 = 0,15 * 4,7 = 0,7 < 0,75, таким образом, (ybd)1 = (ybd)а = 0, 645.

· Расчет коэффициента неравномерности распределения нагрузки в зацеплении.

Из рис. 6.16, с. 131[6] находим k0Hb = 1,15. При плавающем центральном колесе а (W = 1,03) kHS = W + (k0Hb - 1) kHW = 1,03 + (1,15 - 1) * 1 = 1,18. Принимаем коэффициент, учитывающий динамические нагрузки, kHV = 1,1.

· Расчет начального диаметра шестерни (центрального колеса а):

d’W1 = 716 * (TH1 * kHS * kHW * (u + 1) / (ybd)1 * u * [sH]2)1/3 (6)

d’W1 = 716 * (44,7 * 1,18 * 1,1 * 2,85 / 0,645 * 1,85 * (1092,5)2)1/3 = 40,2 мм.

Тихоходная ступень

· Расчет эквивалентного времени.

(the)н = (1 * 0,15 + 0,93 * 0,25 + 0,73 * 0,6) * 6500 = 3497 ч.

· Расчет эквивалентного числа циклов.

Nнеa = 60 |(na1 – nh1)| nw (the)н = 60 * (253 - 55) * 3 * 3497 = 0,12 * 109;

Nнеg = 60 |(ng1 – nh1)| (the)н = 60 * 152 * 3497 = 0,31 * 108;

Nнеb = 60 |(nb1 – nh1)| nw (the)н = 60 * 55 * 3 * 3497 = 0,35 * 108;

· Расчет коэффициента долговечности.

Так как Nнеa = Nне1 > (Nно)a = 120 * 106

Nнеg = Nне2 > (Nно)g = 120 * 106

Nнеb > (Nно)b = 27 * 106, то

kHL1 = 1, kHL2 = 1, (kHL)b = 1.

· Расчет допускаемых напряжений.

Твердость поверхности при цементации стали 57-63 HRC, табл. 2.6, с. 43[6] для шестерни и колеса. Предел выносливости рассчитывается по формуле sнlimb = 23 HRC, табл. 2.5, с.38[6]. Рассчитывая по нижнему пределу твердости, получим (sнlimb)1 = (sнlimb)2 = 23 * 57 = 1311 МПа.

Коэффициент безопасности при цементировании [Sн]1 = [Sн]2 = 1,2.

Допускаемые напряжения для шестерни

[sн]1 = (sнlimb)1 (kHL1) / [Sн]1 = 1311 * 1 / 1,2 = 1092,5 МПа

[sн]2 = (sнlimb)2 (kHL2) / [Sн]2 = 1311 * 1 / 1,2 = 1092,5 МПа

Допускаемые напряжения для зацепления [sн] = 1092,5 МПа

· Расчетный момент на шестерне

Tн1 = Ta /nw = 760 / 3 = 253,3 Н * м

· Передаточное число в зацеплении a – g.

u = (p1 - 1) / 2 = (3,6 - 1) / 2 = 1,3

· Определение относительной ширины шестерни.

Принимаем (ybd)b = 0,15, тогда (ybd)a = (ybd)b * p1 = 0,15 * 3,6 = 0,54 < 0,75, таким образом, (ybd)1 = (ybd)а = 0, 645.

· Расчет коэффициента неравномерности распределения нагрузки в зацеплении.

Из рис. 6.16, с. 131[6] находим k0Hb = 1,15. При плавающем центральном колесе а (W = 1,03) kHS = W + (k0Hb - 1) kHW = 1,03 + (1,15 - 1) * 1 = 1,18. Принимаем коэффициент, учитывающий динамические нагрузки, kHV = 1,1.

· Расчет начального диаметра шестерни (центрального колеса а):

d’W1 = 716 * (TH1 * kHS * kHW * (u + 1) / (ybd)1 * u * [sH]2)1/3

d’W1 = 716 * (253,3 * 1,18 * 1,1 * 2,3 / 0,645 * 1,3 * (1092,5)2)1/3 = 65,21 мм.

Проектировочный расчет диаметров зубчатых колес по критерию изгибной выносливости активных поверхностей

Быстроходная ступень

Расчет эквивалентного времени

(tLFE)a;g = (19 * 0,15 + 0,99 * 0,25 + 0,79 * 0,6) * 6500 = 1761,5 ч.

(tLFE)b = (16 * 0,15 + 0,96 * 0,25 + 0,76 * 0,6) * 6500 = 2297 ч.

Расчет эквивалентного числа циклов

NFеa = 60 |(na2 – nh2)| nw * tLFEa = 60 * 1387 * 3 * 1761,5 = 439 * 106;

NFеg = 60 |(ng2 – nh2)| * tLFEg = 60 * 643 * 1761,5 = 679 * 105;

NFеb = 60 |(nb2 – nh2)| nw tLFEb = 60 * 253 * 3 * 2297 = 104 * 106;

Расчет коэффициента долговечности

Так как NFеa > NF0 = 4 * 106

NFеg > NF0 = 4 * 106

NFеb > NF0 = 4 * 106, то

KFLa = kFLg = kFLb = 1.

Расчет допускаемых напряжений

Твердость поверхности при цементации стали 20ХН2М (57-63) HRC, табл. 2.6, с. 43[6]. Солнечное колесо za и сателлиты zg изготовлены из этой стали с данной термообработкой. Следовательно,

sоFlimba = 800Мпа; [SF]a = 1,7;

sоFlimbg = 800Мпа; [SF]g = 1,7.

Для колеса b марка стали и ее термообработка будет определена в конце данного расчета.

[sF]a = sоFlimba * KFLa * KFLa / [SF]a = 800 * 1 * 1 / 1,7 = 470,6 МПа

[sF]g = sоFlimbg * KFLg * KFLg / [SF]g = 800 * 1 * 0,75 / 1,7 = 353 Мпа

Подбор чисел зубьев

Принимаем za = 17, тогда

A = za * (1 + p2) / nW = 17 * (1 + 4,7) / 3 = 32,3

Округляем до ближайшего целого четного числа N = 32.

zb = N * nW – za = 32 * 3 – 17 = 79 zg = (zb - za) / 2 = (79 – 17) / 2 = 31

pфакт = 79 / 17 = 4,64 D% = (4,7 – 4,64) / 4,7 = 0,012 = 1,2% < 5%.

Коэффициент формы зубьев планетарного ряда

UFa/Za=17 = 4,24 UFb/Zb=79 = 3,6 UFg/Zg=31 = 3,8

Величины отношений

UFa / [sF]a = 4,24 / 470,6 = 0,9 * 10-2 UFg / [sF]g = 3,8 / 253 = 1,07 * 10-2

UF / [sF] = 1,07 * 10-2

Расчетный момент на шестерне (солнечном колесе), Н * м

TF1 = Ta / nW = 134 / 3 = 44,7.

Величина относительной ширины

(ybd)1 = (ybd)a = 0,645.

Величина коэффициента неравномерности распределения нагрузки по ширине венцов и среди сателлитов

kFS = W + (koFb - 1) kFW = 1,03 + (1,15 - 1) * 1 = 1,18.

Делительный диаметр шестерни (солнечного колеса), мм

(d)’aF = (2 * 103 * TF1 * za * kFV * kFS * UF / (ybd)1 * [sF])1/3 = 32,2

Предварительное значение модуля

m’ = (d)’aF / za = 32,2 / 17 = 1,89. Принимаем m = 2,0 мм.

Проверочный расчет

Так как (dW)’ан = 40,2 , что больше (d)’aF = 32,2 мм, то производим корректировку чисел зубьев колес:

za = (dW)’ан / m = 40,2 / 2 = 20,1. Назначаем za = 20, тогда A = 20 (1 + 4,7) / 3 = 38. Принимаем N = 38. zb = 38 * 3 – 20 = 94; zg = (94 – 20) / 2 = 37; pфакт = 94/20 = 4,7; D% = 0.

Скорректированная ширина венцов

Так как (dW)’ан > (d)’aF, то bW = 7163 * TH1 * kHS * kHV * (u + 1) / (da)2 * u * [sH]2 = 7163 * 44,7 * 1,18 * 1,1 * ((37/20) + 1) / 402 * (37/20) * (1092,5)2 = 17,18 мм. Принимаем bW = 17 мм. Уточнение относительной ширины зубчатого венца солнечного колеса: (ybd)a = bW / da = 17 / 40 = 0,425.

Таблица окончательных данных

|

za = 20 |

UFa = 4,1 |

[sF]a = 470,6 МПа |

UFg / [sF]a = 0,87 * 10-2 |

da = 40 |

|

zg = 37 |

UFg = 3,7 |

[sF]b = 353 МПа |

UFg / [sF]g = 1,04 * 10-2 |

dg = 74 |

|

zb = 34 |

UFb = 3,5 |

db = 188 |

||

|

p = 4,7 |

m = 2мм |

bW = 17 мм |

(ybd)a = 0,425 |

Обоснование выбора марки стали и ее термообработки для колеса b

Величина контактных напряжений в зацеплении ‘g – b’

[sH]g-b = [sH]a-g / p0,5 = 1092,5 / 4,70,5 = 503,5 Мпа.

Требуемая для этого уровня напряжений твердость поверхностей зубьев колеса в HB:

|

(sF)b = 2 * 103 * TF1 * kFS * kFV * UFb / bW * (d)a * m = 304.

Необходимые для этого уровня напряжений твердость сердцевины зубьев, HB:

|

Проектировочный расчет диаметров зубчатых колес по критерию изгибной выносливости активных поверхностей

Тихоходная ступень

Расчет эквивалентного времени

(tLFE)a;g = (19 * 0,15 + 0,99 * 0,25 + 0,79 * 0,6) * 6500 = 1761,5 ч.

(tLFE)b = (16 * 0,15 + 0,96 * 0,25 + 0,76 * 0,6) * 6500 = 2297 ч.

Расчет эквивалентного числа циклов

NFеa = 60 |(na1 – nh1)| nw * tLFEa = 60 * 98 * 3 * 1761,5 = 31 * 106;

NFеg = 60 |(ng1 – nh1)| * tLFEg = 60 * 152 * 1761,5 = 16 * 106;

NFеb = 60 |(nb1 – nh1)| nw tLFEb = 60 * 55 * 3 * 2297 = 22,7 * 106;

Расчет коэффициента долговечности

Так как NFеa > NF0 = 4 * 106

NFеg > NF0 = 4 * 106

NFеb > NF0 = 4 * 106, то

KFLa = kFLg = kFLb = 1.

Расчет допускаемых напряжений

Твердость поверхности при цементации стали 20ХН2М (57-63) HRC, табл. 2.6, с. 43[6]. Солнечное колесо za и сателлиты zg изготовлены из этой стали с данной термообработкой. Следовательно,

sоFlimba = 800Мпа; [SF]a = 1,7;

sоFlimbg = 800Мпа; [SF]g = 1,7.

Для колеса b марка стали и ее термообработка будет определена в конце данного расчета.

[sF]a = sоFlimba * KFLa * KFLa / [SF]a = 800 * 1 * 1 / 1,7 = 470,6 МПа

[sF]g = sоFlimbg * KFLg * KFLg / [SF]g = 800 * 1 * 0,75 / 1,7 = 353 Мпа

Подбор чисел зубьев

Принимаем za = 17, тогда

A = za * (1 + p1) / nW = 17 * (1 + 3,6) / 3 = 26,06

Округляем до ближайшего целого четного числа N = 26.

zb = N * nW – za = 26 * 3 – 17 = 61 zg = (zb - za) / 2 = (61 – 17) / 2 = 22

pфакт = 61 / 17 = 3,59 D% = (3,6 – 3,53) / 3,6 = 0,003 = 0,3% < 5%.

Коэффициент формы зубьев планетарного ряда

UFa/Za=17 = 4,24 UFb/Zb=79 = 3,6 UFg/Zg=31 = 3,8

Величины отношений

UFa / [sF]a = 4,24 / 470,6 = 0,9 * 10-2 UFg / [sF]g = 3,8 / 253 = 1,07 * 10-2

UF / [sF] = 1,07 * 10-2

Расчетный момент на шестерне (солнечном колесе), Н * м

TF1 = Ta / nW = 760 / 3 = 253,3

Величина относительной ширины

(ybd)1 = (ybd)a = 0,645.

Величина коэффициента неравномерности распределения нагрузки по ширине венцов и среди сателлитов

kFS = W + (koFb - 1) kFW = 1,03 + (1,15 - 1) * 1 = 1,18

Делительный диаметр шестерни (солнечного колеса), мм

(d)’aF = (2 * 103 * TF1 * za * kFV * kFS * UF / (ybd)1 * [sF])1/3 = 57,3 мм

Предварительное значение модуля

m’ = (d)’aF / za = 57,3 / 17 = 3,37. Принимаем m = 3,5 мм.

Проверочный расчет

Так как (dW)’ан = 65,21, что больше (d)’aF = 57,3 мм, то производим корректировку чисел зубьев колес:

za = (dW)’ан / m = 65,21 / 3,5 = 18,6. Назначаем za = 19, тогда A = 19 (1 + 3,6) / 3 = 29,1. Округляем до ближайшего целого четного числа N = 30. zb = 30 * 3 – 19 = 71; zg = (71 – 19) / 2 = 26; pфакт = 71/19 = 3,73; D% = (3,6 – 3,73) / 3,6 = 0,038 = 3,8 % < 5 %.

Скорректированная ширина венцов

Так как (dW)’ан > (d)’aF, то bW = 7163 * TH1 * kHS * kHV * (u + 1) / (da)2 * u * [sH]2 = 7163 * 253,3 * 1,18 * 1,1 * ((26/19) + 1) / 66,52 * (26/19) * (1092,5)2 = 39,57 мм. Принимаем bW = 40 мм. Уточнение относительной ширины зубчатого венца солнечного колеса: (ybd)a = bW / da = 40 / 66,5 = 0,6.

Таблица окончательных данных

|

za = 19 |

UFa = 4,1 |

[sF]a = 470,6 Мпа |

UFg / [sF]a = 0,87 * 10-2 |

da = 66,5 |

|

zg = 26 |

UFg = 3,8 |

[sF]b = 353 Мпа |

UFg / [sF]g = 1,07 * 10-2 |

dg = 91 |

|

zb = 71 |

UFb = 3,6 |

db = 248,5 |

||

|

p = 3,73 |

m = 3,5 мм |

bW = 40 мм |

(ybd)a = 0,6 |

Обоснование выбора марки стали и ее термообработки для колеса b

Величина контактных напряжений в зацеплении ‘g – b’

[sH]g-b = [sH]a-g / p0,5 = 1092,5 / 3,730,5 = 566 Мпа.

|

Действующие максимальные напряжения в зубьях колеса b, МПа:

(sF)b = 2 * 103 * TF1 * kFS * kFV * UFb / bW * (d)a * m = 258,9.

Необходимые для этого уровня напряжений твердость сердцевины зубьев, HB:

|

Определение зубчатых колес планетарного редуктора из условия работоспособности подшипников сателлита. Проектирование узла сателлита.

Быстроходная ступень

Исходные данные

|

Наименование параметра |

Условное обозначение |

Величина |

Размерность |

|

Max. момент на центральном колесе |

Та |

134 |

Н * м |

|

Коэф-т неравномерности нагрузки между сателлитами |

W |

1,03 |

- |

|

Число сателлитов |

nW |

3 |

- |

|

Модуль |

m |

2,0 |

мм |

|

Параметр планетарной ступени |

p |

4,7 |

- |

|

Число зубьев: центрального колеса b центрального колеса a сателлита g |

zb za zg |

34 20 37 |

- - - |

|

Делительный диаметр центрального колеса a, удовлетворяющий изгибной прочности |

(d)AF |

32,2 |

мм |

|

Диаметр начальной окружности центрального колеса а, удовлетворяющий контактной выносливости |

(dW)aн |

40,2 |

мм |

|

Коэффициент формы зуба колеса, лимитирующего изгибную выносливость |

YF |

3,85 |

- |

|

Эквивалентное число циклов перемен напряжений сателлита при расчете контактной выносливости |

NHEg |

130 * 106 |

- |

|

Частота вращения сателлита |

(ng - nh) |

643 |

об / мин |

|

Рабочая ширина зубчатого венца |

bW |

17 |

мм |

· Определяем минимальный диаметр сателлита, обеспечивающий работоспособность встроенного подшипника. При расчете принимаем эквивалентное число миллионов оборотов подшипника

L @ NHEg * 10-6 = 130 млн.об.

(dW)’gnk = 8,2 * (Ta * W * (p - 1) * LE0,3 / nW)1/3 = 8,2 * (134 * 1,03 * (4,7 - 1) * 1300,3 / 3) = 79 мм.

· Корректируем все зубчатые колеса, поскольку (dW)’gnk = 79 мм > (d)g = 74 мм.

· Модуль зацепления m = 2 мм.

· Диаметр центрального колеса а: (d)’ank = 2 (dW)’gnk / (p - 1) = 2 * 79 / (4,7 - 1) = 42,7 мм.

· Число зубьев центрального колеса а: z’a = (d)’ank / m = 42,7 / 2 = 21,35. Принимаем ближайшее значение z’a = 21.

· Числа зубьев z’g и z’b: A = z’a (p + 1) / nW = 21 * (4,7 + 1) / 3 = 39,9

N = 40, поскольку nW нечетное:

z’b = N * nW - z’a = 40 * 3 – 21 = 99 z’g = (z’b - z’a) / 2 = (99 - 21) / 2 = 39

p’ = z’b / z’a = 99/21 = 4,71 u’ = z’g / z’a = 39 / 21 = 1,86

D% = (p – p’) / p = (4,7 – 4,71) / 4,7 = 0,2 % < 5 %

· Корректируем рабочую ширину колес:

Поскольку (dW)ан > (d)aF, b’W = bW * (u’ + 1) * u * za2 / (u + 1) * u’ * z’a2 = 15,4 мм.

Так как b’W / m z’b = 15,4 / 2 * 99 = 0,07 < 0,08, bW = 0,08 * m * z’b = 0,08 * 2 * 99 = 15,8 мм. Принимаем bW = 16 мм. Принимаем bg = bW + 2 * m = 16 + 2 * 2 = 20 мм.

· Окончательно za = 21; zb = 99; zg = 39.

· Основные диаметры колес планетарной передачи:

– делительный диаметр

(d)a = m za = 2 * 21 = 42;

(d)b = m zb = 2 * 99 = 198;

(d)g = m zg = 2 * 39 = 78;

– диаметр окружности выступов

(dа)a = (d)a + 2m = 42 + 2 * 2 = 46;

(da)g = (d)g + 2m = 78 + 2 * 2 = 82;

(da)b = (d)b – 1,75m = 198 – 1,75 * 2 = 194,5;

– диаметр окружности впадин

(df)a = (d)a – 2,5m = 42 – 2,5 * 2 = 37;

(df)g = (d)g – 2,5m = 78 – 2,5 * 2 = 73;

(df)b = (d)b + 2,5m = 198 + 2,5 * 2 = 203;

– межосевое расстояние

aW = 0,5[(d)a + (d)g] = 0,5 * (42 + 78) = 60

· Минимальная толщина обода, обеспечивающая изгибную прочность сателлита hg = 0,5 m (zg)0,5 = 6,25 мм.

· Диаметр отверстия под подшипник D’ = (df)g – 2hg = 73 – 2 * 6,25 = 60,5 мм.

· Радиальная нагрузка, воспринимаемая наиболее нагруженной опорой сателлита: Fr = 4 Ta W / (d)a nW nn = 2190,8 H.

· Приведенная радиальная нагрузка

p = V * Fr * kd * kT = 1,2 * 2190,8 * 1,3 * 1 = 3417,6 H.

· Расчетное значение динамической грузоподъемности подшипника

Срасч = p [LE / (nзам + 1)]1/m’ / kкач = 15208 Н.

· По найденным значениям D’ и Срасч из справочника подбор подшипника, радиального роликового 42205 с параметрами:

C = 20 кН > Срасч = 15 кН

D = 52 мм < D’ = 60,5 мм

n = 13 тыс. об/мин > |ng - nn| = 643.

Геометрические параметры выбранного подшипника d = 25 мм, D = 52 мм, B = 15 мм.

· Назначаем основные геометрические параметры щек водила быстроходной ступени:

th = (0,055) * (d)b = 0,055 * 198 = 10,9 мм

tn = 2 * 10,9 = 21,8 мм

dh = (da)a + 10 = 46 + 10 = 56 мм

Dh = m (za + zg) + d + 20 = 2 (21 + 39) + 25 + 20 = 165 мм.

Найденные значения округляем до ближайших линейных размеров из ряда Ra 40; th = 10 мм; tn = 20 мм; dh = 55 мм; Dh = 165 мм.

Основные расчетные параметры. Быстроходная ступень.

|

Условное обозначение |

Величина |

Размерность |

Условное обозначение |

Величина |

Размерность |

|

P |

4,71 |

- |

(df)a |

37 |

мм |

|

za |

21 |

- |

(df)g |

73 |

мм |

|

zg |

39 |

- |

(df)b |

203 |

мм |

|

zb |

99 |

- |

aW |

60 |

мм |

|

Ta |

134 |

Н * м |

D’ |

60,5 |

мм |

|

M |

2 |

мм |

Fr |

2190,8 |

Н |

|

(d)aF |

32,2 |

мм |

P |

3417,6 |

Н |

|

(dW)aн |

40,2 |

мм |

Cрасч |

16 |

кН |

|

(d)’ank |

42,7 |

мм |

Тип ПК |

42205 |

|

|

bW |

16 |

мм |

dxDxB |

25х52х15 |

|

|

(d)a |

42 |

мм |

C |

20 |

кН |

|

(d)g |

78 |

мм |

n |

13 |

мин-1 |

|

(d)b |

198 |

мм |

bg |

20 |

мм |

|

(da)a |

46 |

мм |

|||

|

(da)g |

82 |

мм |

|||

|

(da)b |

194,5 |

мм |

Тихоходная ступень

Исходные данные

|

Наименование параметра |

Условное обозначение |

Величина |

Размерность |

|

Max. момент на центральном колесе |

Та |

760 |

Н * м |

|

Коэф-т неравномерности нагрузки между сателлитами |

W |

1,03 |

- |

|

Число сателлитов |

nW |

3 |

- |

|

Модуль |

m |

3,5 |

мм |

|

Параметр планетарной ступени |

p |

3,73 |

- |

|

Число зубьев: центрального колеса b центрального колеса a сателлита g |

zb za zg |

71 26 19 |

- - - |

|

Делительный диаметр центрального колеса a, удовлетворяющий изгибной прочности |

(d)AF |

57,3 |

мм |

|

Диаметр начальной окружности центрального колеса а, удовлетворяющий контактной выносливости |

(dW)aн |

65,21 |

мм |

|

Коэффициент формы зуба колеса, лимитирующего изгибную выносливость |

YF |

3,85 |

- |

|

Эквивалентное число циклов перемен напряжений сателлита при расчете контактной выносливости |

NHEg |

31 * 106 |

- |

|

Частота вращения сателлита относительно водила |

(ng - nh) |

152 |

об / мин |

|

Рабочая ширина зубчатого венца |

bW |

40 |

мм |

· Определяем минимальный диаметр сателлита, обеспечивающий работоспособность встроенного подшипника. При расчете принимаем эквивалентное число миллионов оборотов подшипника

L @ NHEg * 10-6 = 31 млн.об.

(dW)’gnk = 8,2 * (Ta * W * (p - 1) * LE0,3 / nW)1/3 = 8,2 * (760 * 1,03 * (3,73 - 1) * 310,3 / 3) = 106,7 мм.

· Корректируем все зубчатые колеса, поскольку (dW)’gnk = 106,7 мм > (d)g = m * zg = 91 мм.

· Модуль зацепления m = 3,5 мм.

· Диаметр центрального колеса а: (d)’ank = 2 (dW)’gnk / (p - 1) = 2 * 106,7 / (3,73 - 1) = 78,16 мм.

· Число зубьев центрального колеса а: z’a = (d)’ank / m = 78 / 3,5 = 22,3. Принимаем ближайшее значение z’a = 22.

· Числа зубьев z’g и z’b: A = z’a (p + 1) / nW = 22 * (3,73 + 1) / 3 = 34,4

Принимаем N = 34.

z’b = N * nW - z’a = 34 * 3 – 22 = 80 z’g = (z’b - z’a) / 2 = (80 - 22) / 2 = 29

p’ = z’b / z’a = 80/22 = 3,64 u’ = z’g / z’a = 29 / 22 = 1,318. Отклонение от исходного значения: D% = (p – p’) / p = (3,7 – 3,64) / 3,7 = 1,6 % < 5 %

· Корректируем рабочую ширину колес:

Поскольку (dW)ан > (d)aF, b’W = bW * (u’ + 1) * u * za2 / (u + 1) * u’ * z’a2 = 30,3 мм.

Так как b’W / m z’b = 30,3 / 3,5 * 80 = 0,1 > 0,08, принимаем bW = 30 мм. bg = bW + (1,5 ¸ 2,5) * m = 30 + 2 * 3,5 = 37 мм.

· Окончательно za = 22; zb = 80; zg = 29.

· Основные диаметры колес планетарной ступени:

– делительный диаметр

(d)a = m za = 3,5 * 22 = 77;

(d)b = m zb = 3,5 * 80 = 280;

(d)g = m zg = 3,5 * 29 = 101,5;

– диаметр окружности выступов

(dа)a = (d)a + 2m = 77 + 3,5 * 2 = 84;

(da)g = (d)g + 2m = 101,5 + 3,5 * 2 = 108,5;

(da)b = (d)b – 1,75m = 280 – 1,75 * 3,5 = 273,88;

– диаметр окружности впадин

(df)a = (d)a – 2,5m = 77 – 2,5 * 3,5 = 68,25;

(df)g = (d)g – 2,5m = 101,5 – 2,5 * 3,5 = 92,75;

(df)b = (d)b + 2,5 * 3,5 = 288,75;

– межосевое расстояние

aW = 0,5[(d)a + (d)g] = 0,5 * (77 + 101,5) = 89,25

· Минимальная толщина обода, обеспечивающая изгибную прочность сателлита hg = 0,5 m (zg)0,5 = 9,42 мм.

· Диаметр отверстия под подшипник D’ = (df)g – 2hg = 92,75 – 2 * 9,42 = 73,91 мм.

· Радиальная нагрузка, воспринимаемая наиболее нагруженной опорой сателлита: Fr = 4 Ta W / (d)a nW nn = 6777,4 H.

· Приведенная радиальная нагрузка

p = V * Fr * kd * kT = 1,2 * 6777,4 * 1,3 * 1 = 10572 H.

· Расчетное значение динамической грузоподъемности подшипника

Срасч = p [LE / (nзам + 1)]1/m’ / kкач = 32984 Н.

· По найденным значениям D’ и Срасч из справочника подбор подшипника, радиального роликового с параметрами:

C = 39 кН > Срасч = 32984 Н

D = 72 мм < D’ = 73,91 мм

n = 10 тыс. об/мин > |ng - nn|

Тип ПК 42207, геометрические параметры выбранного подшипника d = 35 мм, D = 72 мм, B = 17 мм.

· Назначаем основные геометрические параметры щек водила тихоходной ступени:

th = (0,065) * (d)b = 0,065 * 280 = 18,2 мм

tn = 2 * 18,2 = 36,4 мм

dh = (da)a + 10 = 84 + 10 = 94 мм

Dh = m (za + zg) + d + 30 = 3,5 (22 + 29) + 30 + 35 = 245 мм.

Основные расчетные параметры. Быстроходная ступень.

|

Условное обозначение |

Величина |

Размерность |

Условное обозначение |

Величина |

Размерность |

|

p |

3,73 |

- |

(df)a |

68,25 |

мм |

|

za |

22 |

- |

(df)g |

92,75 |

мм |

|

zg |

29 |

- |

(df)b |

288,75 |

мм |

|

zb |

80 |

- |

aW |

89,25 |

мм |

|

Ta |

760 |

Н * м |

D’ |

73,91 |

мм |

|

m |

3,5 |

мм |

Fr |

6777,4 |

Н |

|

(d)aF |

57,3 |

мм |

P |

10572 |

Н |

|

(dW)aн |

65,2 |

мм |

Cрасч |

32984 |

кН |

|

(d)’ank |

78,16 |

мм |

Тип ПК |

42207 |

|

|

bW |

30 |

мм |

dxDxB |

35х72х17 |

|

|

(d)a |

77 |

мм |

C |

39 |

кН |

|

(d)g |

101,5 |

мм |

n |

10000 |

мин-1 |

|

(d)b |

280 |

мм |

bg |

37 |

мм |

|

(da)a |

84 |

мм |

|||

|

(da)g |

108,5 |

мм |

|||

|

(da)b |

273,88 |

мм |

Проектировочный расчет диаметров валов

d = 17 * (T/[t])1/3; [t] = (0,025 ¸ 0,030) sB, где верхние значения касательных напряжений соответствуют выходным валам, а нижние – входным валам.

Тихоходная ступень. Выходной вал

Для выходного вала тихоходной ступени выбираю материал – сталь 30 ХГТ ГОСТ 4543 – 71, sВ = 1000 МПа.

d = 17 * (TT/[t])1/3 = 17 * (3500 / 0,03 * 1000)1/3 = 85 мм.

Быстроходная ступень. Входной вал

Для входного вала быстроходной ступени выбираю материал – сталь 30 ХГТ ГОСТ 4543 – 71, sВ = 1000 МПа.

d = 17 * (Tа/[t])1/3 = 17 * (133,59 / 0,025 * 1000)1/3 = 29,72 » 30 мм.

Расчет стандартных, нестандартных деталей и параметров элементов корпуса редуктора.

Проектировочный расчет муфты

Tм = k1 * k2 * Ta2 £ Tмтабл;

k1 – коэффициент безопасности, равный единице, т.к. поломка муфты не ведет к поломке агрегата,

k2 – коэффициент, учитывающий условия работы муфты, равный единице, т.к. происходит работа спокойных равномерно нагруженных элементов.

Tм = 1 * 1 * 134 = 134.

Выбираю упругую втулочно-пальцевую муфту. Данная муфта обеспечивает радиальные смещения валов: 0,2 ¸ 0,5 мм; осевые смещения 1 ¸ 5 мм; угловые до 1°; тип исполнения 1; второй ряд диаметров: d = 48, T = 710 Н * м, nmax = 3000 мин-1, D = 190 мм, Lmax = 226 мм, lmax = 110 мм, GD2 = 2,7 Н * м2, Dм = 140 мм, dп = 24 мм, lп = 52 мм, n = 8 мм.

Выбор манжет

· Тихоходная ступень.

По ГОСТ 8752 – 70 выбираю стандартную однокромочную манжету d = 90 мм, диаметр расточки в корпусе D = 120 мм, высота h = 12 мм.

· Быстроходная ступень.

По ГОСТ 8752 – 70 выбираю стандартную однокромочную манжету d = 32 мм, диаметр расточки в корпусе D = 52 мм, высота h = 10 мм.

Выбор подшипников основных звеньев

· Тихоходная ступень. Выходной вал.

Для выходного вала тихоходной ступени выбираю подшипник особолегкой серии типа 0000 по ГОСТ 8338 – 75, имеющий следующие габариты:

d = 90, B = 24, D = 140, C = 39,5 кН. Подшипник 118 гост 8338 – 75.

· Тихоходная ступень. Входной вал.

Для входного вала тихоходной ступени выбираю подшипник особолегкой серии типа 0000 по ГОСТ 8338 – 75, имеющий следующие габариты:

d = 120, B = 28, D = 180, C = 65,3 кН. Подшипник 124 гост 8338 – 75.

· Быстроходная ступень. Входной вал.

Для выходного вала быстроходной ступени выбираю два подшипника легкой серии типа 0000 по ГОСТ 8338 – 75, имеющий следующие габариты:

d = 35, B = 17, D = 72, C = 19,7 кН. Подшипник 206 гост 8338 – 75.

Проектировочный расчет шпоночных соединений по напряжению сжатия

Для передачи крутящего момента от одного вала к другому используют так называемое шпоночное соединение, где элементом, связывающим оба вала, является шпонка. По своей форме шпонки бывают различных видов. Для данного случая выбираю призматическую шпонку исполнения 1. Длина шпонки должна соответствовать следующему условию:

l ³ 2 * 103 * T / d(h – t1)[sсж]; [sсж] = sT / [S], где T – передаваемый крутящий момент [H];

t1 – заглубление шпонки в вал = 0,6 * h [мм];

[sсм] – допускаемое напряжение сжатия [МПа];

d – диаметр вала [мм] ;

sT – предел текучести, для стали 45 = 350 МПа;

[S] – коэффициент запаса, для стали 45 = 1,9.

· Тихоходная ступень. Выходной вал.

Для шпонки выбираю материал – сталь 45 ГОСТ 1054 – 79, для вала d = 85, h = 14, b = 25 [мм].

l ³ 2 * 103 * T / d(h – t1)[sсж] = 2 * 103 * 3500 * 1,9 / 85 * 0,4 * 14 * 350 = 89,62 [мм]. Из предложенного стандартного ряда длин по ГОСТ 8788 – 68 выбираю длину шпонки l = 90 мм. Шпонка 1 – 25х14х90 ГОСТ 8788 – 68.

· Быстроходная ступень. Входной вал.

Для шпонки выбираю материал – сталь 45 ГОСТ 1054 – 79, для вала d = 30, h = 8, b = 10 [мм].

l ³ 2 * 103 * Tа2 / d(h – t1)[sсж] = 2 * 103 * 134 / 30 * 0,4 * 10 * 350 = 49,12 [мм]. Из предложенного стандартного ряда длин по ГОСТ 8788 – 68, приложение 6[4], выбираю длину шпонки l = 50 мм. Шпонка 1 – 10х8х50 ГОСТ 8788 – 68.

Проектировочный расчет нестандартной зубчатой муфты

Для обеспечения радиальной подвижности основных плавающих звеньев планетарных передач, с целью компенсации погрешностей изготовления используются зубчатые соединительные муфты. Геометрические параметры зубчатого сочленения могут выбираться по ГОСТ 5006 – 55. При проектировании нестандартных муфт, расчетный диаметр зубчатого венца может быть вычислен по эмпирической формуле:

dm ³ (T / km qm)1/3, где km – коэффициент, зависящий от твердости активных поверхностей зубьев муфты; qm = bm / dm – отношение рабочей ширины зубчатого венца к расчетному диаметру.

T = Ta1 = 760 H, km = 12 H / мм2, qm = 0,3, dmin = 55,8 мм, bm = 16,8 мм.

Проектировочный расчет основных параметров корпуса по критерию жесткости

Толщина стенки корпуса.

d = 1,12 (Tтих)1/4 = 1,12 * (3500)1/4 » 10 мм.

Толщина стенки крышки.

d1 = 0,9 * d = 9 мм.

Диаметр отверстий фундаментальных болтов.

d = (4 * Tтих)1/3 = (4 * 3500)1/3 = 24,1 Þ 25 мм.

Толщина фундаментальных лап.

h = 1,5 * d = 37,5 мм.

Диаметр болтов соединения крышки с корпусом редуктора

d = (2 Tтих)0,3 = (2 * 3500)0,3 = 10,2 Þ 10.

Проектировочный расчет штифтов по напряжению среза

z’шт ³ Tb * 4 * 2 / p d2шт D [tср].

· Тихоходная ступень.

z’шт мин = Tb1 * 4 * 2 / p d2шт D [tср] = 2739 * 4 * 2 / 3,14 * 102 * 340 * 10-3 * 68 = 3,1 Þ 4.

Центральное колесо в тихоходной ступени при сборке крепится четырьмя циллиндрическими штифтами диаметром 10 мм, глубиной сверления отверстия под штифты в корпусе редуктора 20 мм, материал штифтов – сталь 45 ГОСТ 1050 – 74, допускаемое касательное напряжение среза 68 МПа, диаметр расположения штифтов 340 мм.

· Быстроходная ступень.

z’шт мин = Tb2 * 4 * 2 / p d2шт D [tср] = 627 * 4 * 2 / 3,14 * 102 * 224 * 10-3 * 68 = 1,1 Þ 4.

Центральное колесо в быстроходной ступени при сборке крепится четырьмя циллиндрическими штифтами диаметром 10 мм, глубиной сверления отверстия под штифты в корпусе редуктора 20 мм, материал штифтов – сталь 45 ГОСТ 1050 – 74, допускаемое касательное напряжение среза 68 МПа, диаметр расположения штифтов 224 мм.

Расчетно – пояснительная записка

Проверочный расчет

Проверочный расчет валов.

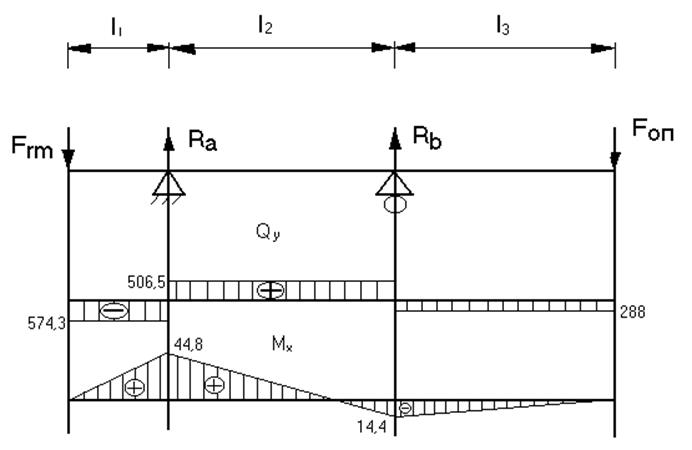

Схемы валов, эпюры сил нагружения и эпюры изгибающих моментов представлены в данном курсовом проекте на рис. 2.3. Допущение: полагаем, что все силы действуют в одной плоскости.

|

· Исходные данные;

Расстояние между центром шпоночного паза и центром первого подшипника l1 = 0,078 м.

Расстояние между центрами подшипников l2 = 0,06 м.

Расстояние между центрами второго подшипника и зубчатого колеса l3 = 0,05 м.

Диаметр расположения пальцев МУВП, Dм = 0,14 м.

Крутящий момент зубчатого колеса а2, Та2 = 134 Н*м.

Диаметр зацепления зубчатого колеса а2, (dW)a = 0,042 м.

· Расчет сил, действующих на вал быстроходной ступени.

- силы, действующие на зубчатое колесо.

Fоп = 2Та (W - 1) j / (dW)a cos(aW)(nW - 1), где aW = 20° - угол зацепления зубчатого колеса; Та – крутящий момент зубчатого колеса; W - коэффициент неравномерности распределения нагрузки между сателлитами, с числом сателлитов равным 3, W = 1,09; j – коэффициент, учитывающий влияние сочетания погрешностей изготовления и монтажа. В практических расчетах применяем j = 0,8.

Fоп = 2 * 134 * (1,09 - 1) * 0,8 / 0,042 * cos(20) * (3 - 1) = 288 Н.

- силы, действующие со стороны МУВП.

Со стороны муфты на вал действует радиальное усилие, нагружающее вал, принимаемое условно равным Frm = 0,3 Ftm, где Ftm - окружное усилие, деиствующее на пальцы муфты.

Ftm = 2 Та2 / Dm = 2 * 134 / 0,14 = 1914,3 Н. Frm = 0,3 Ftm = 574,3 Н.

- Реакции опор, действующие в подшипниках.

Запишем уравнение моментов, действующих относительно точки А:

SМа = 0

Frm * l1 + Rb * l2 – Fоп * (l2 + l3) = 0

Rb = (Fоп * (l2 + l3) - Frm * l1) / l2 = (288 * (0,06 + 0,05) – 574,3 * 0,078) / 0,06 = - 218,5 Н.

Уравнение сил, действующих на вал:

Ra + Rb - Frm - Fоп = 0 Þ Ra = Frm + Fоп - Rb = 1080,8 Н.

Fоп = 288 Н, Rb = - 218,5 Н, Frm = 574,3 Н, Ra = 1080,8 Н.

· Построение эпюр изгибающих моментов и сил нагружения.

- 0 £ x1 £ l1.

Qy = - Frm = - 574,3 H.

x = 0 M = 0

x = 1 M = Frm * l1 = 574,3 * 0,078 = 44,8 Н * м.

- 0 £ x2 £ l3.

Qy = - Fоп = - 288 Н.

M(x) = - Fоп * x

x = 0 M = 0

x = l3 M = - Fоп * l3 = - 288 * 0,05 = - 14,4 Н * м.

- l3 £ x3 £ l2 + l3.

Qy = - Fоп + Rb = - 288 – 218,5 = - 506,5 H

M(x) = - Fоп (x + l3) + Rb * x

x = l3 M = - 14,4 Н * м

x = l2 + l3 M = - Fоп (0,06 + 0,05) + Rb * 0,05 = - 288 * 0,11 + (-218,5) * 0,05 = 44,8 Н * м.

· Определение опасных сечений.

Опасные сечения – это сечения с наименьшими диаметрами валов и максимальными моментами, воздействующими на вал. Минимальным диаметром вала является диаметр d = 0,03 м, максимальный изгибающий момент М = 44,8 Н * м. Важным условием является то, что коэффициент запаса прочности был больше допустимого для этого материала.

- расчет коэффициента запаса прочности по нормальным напряжениям.

smax = 32 Mmax / pd3 = 32 * 44,8 / 3,14 * (0,03)3 = 16,9 МПа

sа = 0,5 smax * (1 - Rs) sm = 0,5 smax * (1 + Rs).

Для циклических, нереверсивных, динамических нагрузок Rs = smin / smax = - 1 Þ sа = smax = 16,9 МПа, sm = 0.

ksD = ((ks / es) + ksп - 1) / kу, где ksD – коэффициент перехода от образца к детали по нормальным напряжениям; ks - эффективный коэффициент концентрации, ks = 2,175; es - коэффициент влияния абсолютных размеров, es = et = 0,78; ksп – коэффициент влияния микрорельефа поверхности, ksп = ktп = 1,25; kу – коэффициент влияния упрочняющей обработки, kу = 2,175.

ksD = ((2,175 / 0,78) + 1,25 – 1) / 2,175 = 1,4.

При отсутствии экспериментальных данных для определения пределов выносливости стали применяют ориентировочные зависимости:

s-1 » 0,46 * sв; t-1 » 0,6 * s-1

s-1 = 0,46 * 900 = 414 МПа

Ss = s-1 / (sa (ksD / kcs) + yssm) = 414 / (16,9 (1,4 / 1) + 0,6 * 0) = 17,5, где ys = 0,6, для легированных сталей, подвергнутых цементации, kcs - коэффициент долговечности, при Nв > N0 равен 1.

- расчет коэффициента запаса прочности по касательным напряжениям.

tmax = (Ta / 1) * (16 / pd3) = 134 * (16 / 3,14 (0,03)3) = 25,3 МПа

tа = 0,5 tmax (1 - Rs) tm = 0,5 tmax (1 + Rs).

Для циклических, нереверсивных, динамических нагрузок Rt = tmin / tmax = 0 Þ tm = 0,5 tmax = 12,7 МПа.

ktD = ((kt / et) + ktп - 1) / kу, где ktD – коэффициент перехода от образца к детали по касательным напряжениям; kt - эффективный коэффициент концентрации, kt = 2,05; et - коэффициент влияния абсолютных размеров, et = es = 0,78; ktп – коэффициент влияния микрорельефа поверхности, ktп = ksп = 1,25; kу – коэффициент влияния упрочняющей обработки, kt = kу = 2,05.

ktD = ((2,05 / 0,78) + 1,25 – 1) / 2,05 = 1,4.

t-1 =0,6 * s-1 = 0,6 * 414 = 246,4 МПа

St = t-1 / (ta (ktD / kct) + yssm) = 246,4 / (12,7 (1,4 / 1) + 0,6 * 12,7) = 9,7.

- расчет коэффициента запаса прочности.

S = Ss St / (Ss2 + St2)0,5 = 17,5 * 9,7 / ((17,5)2 + (9,7)2)0,5 = 8,5 > [S].

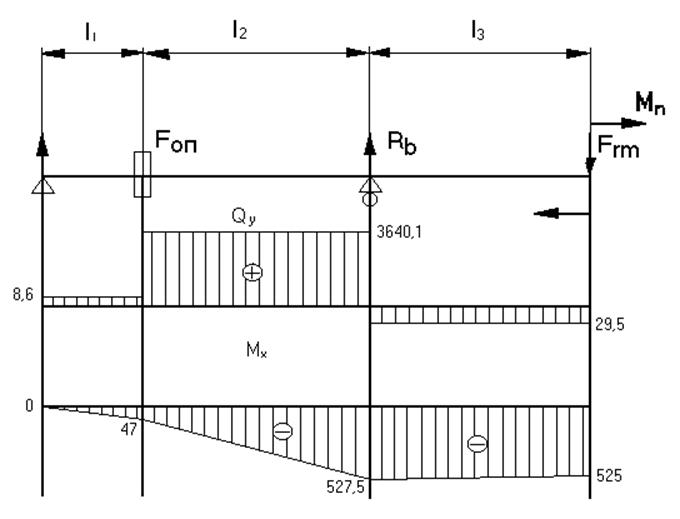

|

· Исходные данные;

Расстояние между центром шпоночного паза и центром первого подшипника l3 = 0,095 м.

Расстояние между центрами подшипников l2 = 0,132 м.

Расстояние между центром второго подшипника и местом приложения силы Fоп, l1 = 0,075 м.

Крутящий момент зубчатого колеса а1, Та1 = 156 Н*м.

Диаметр зацепления зубчатого колеса а1, (dW)a = 0,042 м.

· Расчет сил, действующих на вал тихоходной ступени.

- силы, действующие на зубчатое колесо.

Fоп = 2Тт (W - 1) j / (aW)a-g (nW - 1) = 2 * 3500 * (1,09 – 1) * 0,8 / 0,089 (3 - 1) = 2831,5 H.

- силы, действующие со стороны муфты.

Со стороны муфты на вал действует радиальное усилие, нагружающее вал, принимаемое условно равным Frm = 0,4 Ftm, где Ftm - окружное усилие, деиствующее на пальцы муфты.

Ftm = 2 Тт / mm zm = 2 * 3500 / 2,5 * 38 = 73,7 Н. Frm = 0,4 Ftm = 29,5 Н, где mm – модуль полумуфты, zm – число зубьев полумуфты.

- величина изгибающего момента.

Ми = 0,15 * Тт = 0,15 * 3500 = 525 Н * м.

- реакции опор, действующие в подшипниках.

Запишем уравнение моментов, действующих относительно точки А:

SМа = 0

- Frm * (l1 + l2 + l3) + Rb * (l2 + l1) – Fоп * l1 - Ми = 0

Rb = (Fоп * l1 + Frm * (l2 + l3 + l1) + Ми) / (l1 + l2) = (73,7 * (0,095 + 0,132 + 0,075) + 2831,5 * 0,075 + 525) / (0,132 + 0,075) = 3669,6 Н.

Уравнение сил, действующих на вал:

Ra = - Rb + Frm + Fоп = 2831,5 + 29,5 – 3669,6 = - 808,6 Н.

Ra = - 808,6 H

Rb = 3669,6 H

Fоп = 2831,5 Н

Frm = 29,5 H

· Построение эпюр изгибающих моментов и сил нагружения.

- 0 £ x1 £ l3.

Qy = - Frm = - 29,5 H.

M(x) = - Frm * x - Mи

x = 0 M = - Mи = - 525 Н * м

x = 13 M = - Frm * l3 – Ми = -29,5 * 0,095 – 525 = - 527,8 Н * м.

- l3 £ x2 £ l3 + l2 – l1.

Qy = - Frm + Rb = - 29,5 + 3669,6 = 3640,1 Н.

M(x) = - Frm * x2 - Mи + Rb(x2 - l3)

x = l3 M = - 527,8 Н * м

x = l3 + l2 – l1 M = - Frm * (l3 + l2 – l1) - Mи + Rb (l2 – l1) = - 29,2 * (0,132 + 0,095) – 525 + 3669,6 * 0,132 = 47 Н * м.

- l3 + l2 – l1 £ x3 £ l2 + l3.

Qy = - Fоп - Frm + Rb = - 2831,5 – 29,5 + 3669,6 = 808,6 H

M(x) = - Frm (x3 - l3 + l2) + Rb * (x3 - l3) - Fоп * x3.

x = l3 + l2 M = 0

x = l2 + l3 – l1 M = - 47 Н * м.

· Определение опасных сечений.

Опасные сечения – это сечения с наименьшими диаметрами валов и максимальными моментами, воздействующими на вал. Минимальным диаметром вала является диаметр d = 0,07 м, максимальный изгибающий момент М = - 527,8 Н * м. Важным условием является то, что коэффициент запаса прочности был больше допустимого для этого материала. [S] = 1,3 ¸ 1,5.

- расчет коэффициента запаса прочности по нормальным напряжениям.

smax = 32 Mmax / pd3 = 32 * 527,8 / 3,14 * (0,07)3 = 26,65 МПа

sа = 0,5 smax * (1 - Rs) sm = 0,5 smax * (1 + Rs).

Для циклических, нереверсивных, динамических нагрузок Rs = smin / smax = - 1 Þ sа = smax = 26,65 МПа, sm = 0.

ksD = ((ks / es) + ksп - 1) / kу = ((2,25 / 0,68) + 1,25 – 1) / 2,25 = 1,58 – коэффициент перехода от образца к детали по нормальным напряжениям..

s-1 » 0,46 * sв = 0,46 * 1000 = 460 МПа

Ss = s-1 / (sa (ksD / kcs) + yssm) = 460 / (26,65 (1,58 / 1,24) + 0) = 13,54.

- расчет коэффициента запаса прочности по касательным напряжениям.

tmax = (Tт / 1) * (16 / pd3) = 3500 * (16 / 3,14 (0,07)3) = 61,9 МПа

tа = 0,5 tmax (1 - Rs) tm = 0,5 tmax (1 + Rs).

Для циклических, нереверсивных, динамических нагрузок Rt = tmin / tmax = 0 Þ tа = tm = 0,5 tmax = 30,95 МПа.

t-1 =0,6 * s-1 = 0,6 * 460 = 276 МПа

ktD = 1,584 – коэффициент перехода от образца к детали по касательным напряжениям.

St = t-1 / (ta (ktD / kct) + yttm) = 276 / (30,95 (1,584 / 1,242) + 0,4 * 30,95) = 5,32, где yt - для легированных сталей, подвергнутых цементации.

- расчет коэффициента запаса прочности.

S = Ss St / (Ss2 + St2)0,5 = 13,54 * 5,32 / ((13,54)2 + (5,32)2)0,5 = 4,95 > [S].

Таким образом в ходе проверочного расчета тихоходного и быстроходного валов мы выяснили, что нагрузки, которые испытывают валы, не могут привести к их поломке.

Проверочный расчет подшипников звеньев

Проверочный расчет подшипников представляет собой расчет подшипников на долговечность, который сводится к проверке неравенства LE £ L, где L – долговечность подшипника в млн. оборотов, LE – долговечность подшипника, которую должен выдержать подшипник за полный срок службы.

Величина L определяется по приведенной расчетной нагрузке Pрасч и динамической грузоподъемности С:

L = (C kкач / Pрасч)m’; Pрасч = Fr * kБ * kT;

LE = (60 * 10-6 / (nзам + 1)) * n Si=1k (Ti / Tрасч)m’ tm;

Lna = a1 a23 L, где kкач – коэффициент качения, зависит от степени точности подшипника, для степени точности ‘0’ kкач = 1; m’ – зависит от типа подшипника, для роликовых подшипников m’ = 3,33; kБ – кгоэффициент безопасности, для подшипников механических передач принимается равным 1,3; Fr – радиальная нагрузка на подшипник, для данного расчета выбирается максимальная нагрузка на валу; nзам – число замен подшипников; n – частота вращения вала подшипника; Lna – долговечность подшипника при условии безотказной работы и при заданных условиях ситуации; a1, a23 – коэффициенты долговечности и условий работы.

Быстроходная ступень

Fr = Ra = 1080,8 H, , т.к. Ra является максимальной нагрузкой на валу; C = 19,7 кН, nзам = 0; a1 = 1, т.к. принимаем условие безотказной работы равной 90 %; a23 = 1.

L = (19,7 * 1 / (1,080 * 1,3))3,33 = 2786,2 млн. об.

LE = (60 * 10-6 / (0 + 1)) * 27,7 * 55 * 2297 = 13,36 млн. об.

L > LE Þ подшипник подобран правильно.

Lna = 1 * 1 * 2786,2 = 2786,2 млн. об.

Тихоходная ступень

Fr = Rb = 3,67 кН, т.к. Rb является максимальной нагрузкой на валу; C = 29,5 кН; nзам = 0, a1 = 1, a23 = 1.

L = (29,5 * 1 / (3,67 * 1,3))3,33 = 236,5 млн. об.

LE = (60 * 10-6 / (0 + 1)) * 55 * 2297 = 7,58 млн. об.

L > LE Þ подшипник подобран правильно.

Lna = 1 * 1 * 236,5 = 236,5 млн. об.

Проверочный расчет зубчатых зацеплений

Целью проводимого расчета является предотвращение преждевременного выхода из строя зубчатых колес из-за поломок зубьев и разрушение активных поверхностей в результате развития усталостного выкрашивания.

Проверочный расчет на контактную выносливость

· тихоходная ступень.

- расчет окружной скорости вращения колеса.

V = p (dW)a nah / (60 * 1000) = 3,14 * 69 * 198 / 60000 = 0,71 м/с, где

nah – относительная частота вращения центрального колеса а и водила h.

- расчет напряжений на активных поверхностях зубьев.

sн = (12120 / (dW)a) * zн * ze (Тн1 * kнe * kнv (n + 1) * kна / (bW u))0,5 £ [sн];

kна = 1, зависит от окружной скорости и степени точности по ГОСТ 1643 – 81.

zн = (2 cosb1 / sin2atw)0,5 = (2 * 0,8 / sin(2 * 20))0,5 = 1,3.

ze = ((4 - ea) / 3); ea = 1,9 – 3,2 * (1/za + 1/zg) = 1,9 – 3,2 (1/22 – 1/29) = 1,64; ze = ((4 – 1,64) / 3) = 0,78; Tн1 = Ta / nW = 760 / 3 = 253,3 Н * м; kнe = W + (kнb0 - 1) kнw = 1,05 + (1,06 - 1) * 0,8 = 1,1, где

W = 1,05 при плавающем колесе а; kнb0 - коэффициент неравномерности распределения нагрузки по ширине зубчатого венца центрального колеса, равен 1,06; kнw = 0,8; kнv = 1 + Vн = 1 + 4,76 * 10-4 * Wнv * bw (dw)a / (Tн1 * kнe); Wнv = dн * g0 * V ((aw)a-g / u)0,5 = 0,014 * 38 * 0,71 (69,2/1,04)0,5 = 5,2 Н/мм.

Kнv = 1 + (4,76 * 10-4 * 5,2 * 30 * 69,2) / (253,3 * 1,1) = 1,1, где

dн = 0,014, g0 = 38, wmax = 160; bw – ширина зубчатого венца = 30 мм, (dw)a – делительный диаметр колеса = 69,2 мм.

sн = (12120/69,2) * 1,3 * 0,78 * (253,3 * 1,088 * 1 * 1,1 * (1,04 + 1) / (30 * 1,04))0,5 = 790 МПа.

- расчет допустимого напряжения.

[sн]a-g = sнlim * (kHL)a-g * zkzv / [Sн];

zk – коэффициент, зависящий от шероховатости зубьев, принимаем равным 0,9;

sнlim , [Sн] – зависят от механических свойств материала.

zv = 0,925 * V0,05 = 0,925 * 0,710,05 = 0,93;

(kHL)a-g = 1,035 sнlim = 23 HRC = 23 * 57 = 1311 МПа

[Sн] = 1,2 [sн]a-g = 1311 * 1,035 * 0,9 * 0,93 / 1,2 = 950 МПа.

Условие, поставленное в начале раздела, выполняется.

· быстроходная ступень.

- расчет окружной скорости вращения колеса.

V = p (dW)a nah / (60 * 1000) = 3,14 * 33,8 * 1188 / 60000 = 2,1 м/с, где

nah – относительная частота вращения центрального колеса а и водила h.

- расчет напряжений на активных поверхностях зубьев.

sн = (12120 / (dW)a) * zн * ze (Тн1 * kнe * kнv (n + 1) * kна / (bW u))0,5 £ [sн];

kна = 1, зависит от окружной скорости и степени точности по ГОСТ 1643 – 81.

zн = (2 cosb1 / sin2aw)0,5 = (1 / sin(2 * 20))0,5 = 1,247.

ze = ((4 - ea) / 3); ea = 1,9 – 3,2 * (1/za + 1/zg) = 1,9 – 3,2 (1/21 – 1/39) = 1,66; ze = ((4 – 1,66) / 3) = 0,88; Tн1 = Ta / nW = 134 / 3 = 44,6 Н * м; kнe = W + (kнb0 - 1) kнw = 1,03 + (1,05 - 1) * 0,8 = 1,07, где

W = 1,03 при плавающем водиле h; kнb0 - коэффициент неравномерности распределения нагрузки по ширине зубчатого венца центрального колеса c прямыми зубьями, равен 1,05; kнw = 0,8; kнv = 1 + Vн = 1 + 4,76 * 10-4 * Wнv * bw (dw)a / (Tн1 * kнe); Wнv = dн * g0 * V ((aw)a-g / u)0,5 = 0,014 * 38 * 2,1 (32/0,96)0,5 = 6,5 Н/мм.

Kнv = 1 + (4,76 * 10-4 * 6,5 * 17 * 33,8) / (44,6 * 1,07) = 1,04.

sн = (12120/33,8) * 1,247 * 0,88 * (44,6 * 1 * 1,07 * 1,04 * (0,96 + 1) / (17 * 0,96))0,5 = 960 МПа.

- расчет допустимого напряжения.

[sн]a-g = sнlim * (kHL)a-g * zkzv / [Sн];

zk – коэффициент, зависящий от шероховатости зубьев, принимаем равным 0,9;

zv = 0,925 * V0,05 = 0,925 * 2,10,05 = 0,985;

(kHL)a-g = 1 sнlim = 23 HRC = 23 * 57 = 1311 МПа

[Sн] = 1,2 [sн]a-g = 1311 * 0,9 * 0,985 / 1,2 = 970,5 МПа.

[sн]a-g ³ sн

Условие, поставленное в начале раздела, выполняется.

Расчет на изгибную выносливостьпредставляет представляет собой расчет, подобный расчету на контактную выносливость, но учитывающий влияние деформаций, возникающих при изгибе. Основное условие проверки тоже, что что и на контактную выносливость sF £ [sF].

· Тихоходная ступень.

- расчет действующих напряжений, влияющих на фактор изгибной выносливости.

(sF)a1 = 2000 * TF1 * kFa * kFS * kFV * (YF)a1 / (bW * m * (dw)a),

(sF)g1 = (sF)a1 (YF)g1 / (YF)a1, где kFa – коэффициент, учитывающий неравномерность распределения нагрузки между зубьями, зависящий от окружной скорости и степени точности изготовления колеса, равен 1,01.

TF1 = TН1 = 253,3 Н; kFS = 1,1 – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца в начальный момент времени.

kFV = 1 + VF = 1 + 4,76 * 10-4 * wFV * bw (dw)a / (TF1 * kFS)

wFV = dF * g0 * V * ((aw)a-g / u) = 0,016 * 38 * 0,71 * (69,2 / 1,04) = 3,52 Н/мм.

kFV = 1 + (4,76 * 10-4 * 3,52 * 30 * 69,2 / (253,3 * 1,1)) = 1,012, где dF = 0,016, g0 = 38, wmax = 160, bw – ширина зубчатого венца, = 30 мм.

(YF)a1, (YF)g1 – коэффициенты, учитывающие форму зуба в зависимости от числа зубьев.

(YF)а1 = 3,85 (YF)g1 = 3,9

(sF)a1 = 2000 * 253,3 * 1,01 * 1,1 * 1,012 * 3,85 / (30 * 3,5 * 69,2) = 301,8 МПа.

(sF)g1 = 301,8 * 3,9 / 3,85 = 305,7 МПа.

- расчет допустимых напряжений.

(sF)a-g = s0Flimb * (kFL)a-g * (kFC)a-g / [SF], где

s0Flimb – зависит от метода термообработки стали, типа стали;

[SF] – коэффициент запаса прочности материала;

kFL – коэффициент долговечности; kFC = 1 для нереверсивных нагрузок;

(sF)a-g = (800 / 1,7) * 1 * 1 = 470,6 МПа.

Условие, поставленное в начале пункта, выполняется.

· Быстроходная ступень.

- расчет действующих напряжений, влияющих на фактор изгибной выносливости.

(sF)a2 = 2000 * TF2 * kFa * kFS * kFV * (YF)a2 / (bW * m * (dw)a2),

(sF)g2 = (sF)a2 (YF)g2 / (YF)a2, где kFa – коэффициент, учитывающий неравномерность распределения нагрузки между зубьями, зависящий от окружной скорости и степени точности изготовления колеса, равен 1,02.

TF2 = TН2 = 44,6 Н; kFS = 1,08 – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца в начальный момент времени.

kFV = 1 + VF = 1 + 4,76 * 10-4 * wFV * bw (dw)a / (TF2 * kFS)

wFV = dF * g0 * V * ((aw)a-g / u) = 0,016 * 38 * 2,1 * (32 / 0,96) = 7,37 Н/мм.

kFV = 1 + (4,76 * 10-4 * 7,37 * 33,8 * 17 / (44,6 * 1,08)) = 1,04,

(YF)a2, (YF)g2 – коэффициенты, учитывающие форму зуба в зависимости от числа зубьев.

(YF)а2 = 3,9 (YF)g2 = 3,8

(sF)a2 = 2000 * 44,6 * 1,02 * 1,08 * 1,04 * 3,9 / (17 * 2 * 33,8) = 346,8 МПа.

(sF)g2 = 346,8 * 3,8 / 3,9 = 337,9 МПа.

- расчет допустимых напряжений.

(sF)a-g = s0Flimb * (kFL)a-g * (kFC)a-g / [SF], где

s0Flimb – зависит от метода термообработки стали типа стали;

[SF] – коэффициент запаса прочности материала;

kFL – коэффициент долговечности; kFC = 1 для нереверсивных нагрузок;

(sF)a-g = (800 / 1,7) * 1 * 1 = 470,5 МПа.

Условие, поставленное в начале пункта, выполняется.

Стандарт СЭВ рекомендует применять посадки в системе вала и в системе отверстия, причем применение системы отверстия предпочтительнее, поскольку в этом случае сокращается номенклатура инструментов и калибров. Систему вала применяем в случае технологической целесообразности (несколько посадок на одном валу или применение стандартных деталей с охватываемой поверхностью). Исходя из вышесказанного, выбираем стандартные посадки в системе отверстия для сопряжения подшипников с валами, осями сателлитов, сателлитами.

h = (1 – p2 * yh2 / (p2 + 1)) * (1 – p1 * yh1 / (p1 + 1)), где

yh2 , yh1 – коэффициенты потерь, yh = 2,3 * f * ((1/za) ± (1/zg)), где f – коэффициент трения.

f определяется в зависимости от суммы скоростей контактирующих точек относительно зоны контакта.

VS = 2Vh sin atw, где Vh – окружная скорость зубчатых колес, atw – угол зацепления в торцевом сечении, atw = 20°.

Vh = pdw |na - nh| / 60, Vh1 = 3,14 * 65,2 * 10-3 * 198 / 60 = 0,67 м/с

VS1 = 2 * 0,67 * sin20° = 0,46 м/с, тогда f1 = 0,071

yh1 = 2,3 * 0,071 * (1/22 + 1/29) = 0,013 yh2 = 3,14 * 0,042 * 1387 / 60 = 3,04 м/с

VS2 = 2 * 3,04 * sin20° = 2,06 м/с, тогда f2 = 0,073

yh2 = 2,3 * 0,073 * (1/21 + 1/39) = 0,012

h = (1 – 4,7 * 0,012 / (4,7 + 1)) * (1 – 3,6 * 0,013 / (3,6 + 1)) = 0,98.

Экономичность и долговечность машин в большей степени зависит от правильного выбора смазочного материала. Обычно коэффициент трения в парах снижается с увеличением вязкости смазочного материала, но и повышаются потери на перемешивание этого материала. Поэтому выбор смазочного материала представляет собой нахождение оптимального решения этой проблемы.

Для смазывания поверхностей зубчатых передач со стальными зубчатыми колесами ориентировочное значение вязкости масла, определяемое по формуле:

Xз.п = 10-5 * Hнv * sн2 / V, где V – окружная скорость в зацеплении (м/с), Hнv – твердость по Виккерсу активных поверхностей зубьев, sн2 – квадрат контактных напряжений, МПа.

Количество заливаемого масла выбираем из условия 0,3 л на 1 кВт мощности электродвигателя.

Vмасла = 0,3 * 18,5 = 5,6 л.

Hнv = 720, т.к. НВ = 590, sн = 790 МПа, V = 0,71 м/с

Xз.п = 10-5 * 720 * (790)2 / 0,71 = 6328, значит предел вязкости u|50 = (300 ¸ 350) * 106 м2/с.

Выбираю масло ИТД – 220.

Xз.п = 10-5 * 720 * (960)2 / 2,1 = 3154,3, значит предел вязкости u|50 = (290 ¸ 320) * 106 м2/с.

Выбираю масло ИТД – 220, т.к. оно максимально подходит для обеих ступеней по техническим характеристикам.

Повышение температуры ведет к резкому изменению механических свойств смазочного материала. Во избежание резкой износостойкости материала температура сопряженных поверхностей не должна превышать допустимую температуру для них. Во избежание этого проводится расчет механических передач на перегрев или тепловой расчет. Температуру масла можно вычислить по формуле:

Tм = Тос + Рв (1 - hр) / (kн * Ан) £ [Tм], где Тос – температура окружающей среды, Рв – мощность на ведущем валу передачи, равна мощности электродвигателя, kн, Ан – коэффициент теплоотдачи и необдуваемая площадь соответственно.

kн » 12 ¸ 19 Вт / (м2 °С), задаем kн = 19 Вт / (м2 °С)

Ан = 1м2, [Tм] = 85 ¸ 90 °С, Тос = 18 °С

Tм = 18 + 19,5 * 103 * (1 – 0,98) / (19 * 1) = 38,5 °С. Температура масла меньше допустимой, двигатель не перегреется.

Установочные плиты и рамы предназначены для объединения механизмов привода в установку, монтируемую на фундаменте. В состав механического привода входят: редуктор, электродвигатель, соединительные муфты и прочие элементы и детали. Конфигурацию и размеры плиты определяют по рабочему чертежу при его выполнении. Компоновочную схему составляем исходя из условия обеспечения совместной работы электродвигателя и редуктора, а именно обеспечение соосности валов, отсутствия заклинивания и т.д. По компоновочной схеме получаем следующие данные:

- длина установочной плиты, L = 1125 мм;

- максимальная ширина установочной плиты, Bmax = 550 мм;

- минимальная ширина установочной плиты, Bmin = 275 мм.

Высоту установочной плиты выбираем из условия H = 0,15 * L = 165 мм, крепление плиты к фундаменту обеспечиваем шестью болтами М25. Толщина стенок плиты d = 20 мм. Материал плиты – литейная сталь.

На место соединения валов редуктора и электродвигателя с помощью МУВП для обеспечения безопасности проектируем защитный кожух, обеспечивающий нормальную работу МУВП.

В проектировочном расчете мы находим длину шпонки, удовлетворяющую некоторым условиям, а в данном пункте КП мы решаем задачу, обратную ей.

· Тихоходная ступень.

sст = 2 * 103 * T / (d * (h – t1) * lp) £ [sст] = sт / [S]

[sст] = 350 / 2,3 = 152,2 МПа

sст = 2 * 103 * 3500 / (85 * 0,4 * 14 * 90) = 163,4 МПа.

Условие не выполняется, пробуем расчитать шпонку из ст 6 с sт = 450 МПа.

[sст] = 450 / 2,3 = 195,6 МПа.

Условие sст £ [sст] выполняется, делаем шпонку изх ст 6.

· Быстроходная ступень.

[sст] = 350 / 2,3 = 152,2 МПа

sст = 2 * 103 * 134 / (30 * 0,4 * 8 * 50) = 55,8 МПа.

Условие sст £ [sст] выполняется, шпонка выбрана правильно.

t = 8 * 103 * Тb / (D * zшп * p * d2) £ [t].

- тихоходная ступень.

Для стали 45 ГОСТ 1050 – 74 [t] = 68 МПа.

t = 8 * 103 * 2739 / (340 * 4 * 3,14 * 102) = 51,31 МПа.

Условие выполняется, количество штифтов правильное.

- быстроходная ступень.

Для стали 45 ГОСТ 1050 – 74 [t] = 68 МПа.

t = 8 * 103 * 627 / (224 * 4 * 3,14 * 102) = 17,8 МПа.

Условие t £ [t] выполняется.

· В.Н. Кудрявцев ‘Курсовое проектирование деталей машин’. Л: Машиностроение, 1984 г;

· ‘Методические указания к лабораторным работам по курсу ‘Детали машин’’ под редакцией И.С. Кузьмина, ЛМИ, 1986 г.

· В.Н. Кудрявцев ‘Детали машин’. Л: Машиностроение, 1980 г;

· Анурьев В.И. ‘Справочник конструктора-машиностроителя’, М: Машиностроение, 1979

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.