Закрепив оправку в центрах измерительного приспособления, устанавливают измерительный наконечник индикатора на поверхность оправки с натягом 1 мм. Совместив нулевое деление шкалы индикатора с его стрелкой, отводят наконечник индикатора от оправки и снимают ее.

На нарушая настройки индикатора, в центра измерительного приспособления устанавливают зенкер или развертку – действительный диаметр зенкера или развертки определяется по формуле:

D = Do ± 2D,

Где Dо – измеренный диаметр контрольной оправки в мм;

D – показания индикатора в мм.

Измерение размеров инструментов производится по три раза. Данные по замерам режущих инструментов заносятся в табл. 1.

Таблица 1

|

№№ пп |

Наименование перехода |

Размер инструмента |

Размер отверстия |

Отклонение размера отверстия от размера инструмента |

Шероховатость обработанной поверхности |

Точность обработки |

Действительные размеры отверстия после обработки соответствующим инструментом измеряются в такой последовательности:

На гладком микрометре устанавливается действительный размер сверла (зенкера, развертки). Индикаторным нутромером измерить размер, установленный на микрометре и совместить нулевое деление шкалы индикатора со стрелкой. Для нахождения наименьшего показания индикатора, нутромер необходимо покачать из стороны в сторону. Не нарушая настройки индикаторного нутромера измерить полученное после сверления (зенкерования, развертывания) отверстие. Действительный диаметр отверстия вычисляется по формуле:

D = Dп ± 2D,

Где Dп – диаметр инструмента в мм;

D – показания индикатора нутромера в мм.

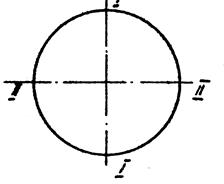

Измерение отверстия производится в 2-х взаимно перпендикулярных плоскостях (Рис. 2) 1–1 и П–П по три раза. Результаты измерения заносятся в табл. 1.

Одновременно определяется величина шероховатости обработанного отверстия или на профилометре–профилографе или по нормативным данным /1/.

По таблицам допусков и квалитетов определяется составляющая точность обработки.

Анализируя результаты экспериментов определяют причины возникновения погрешностей при обработке отверстий, даются рекомендации по повышению точности обработки. Заполняется операционная карта. Нормирование работ осуществляется по справочнику нормировщика /4/.

1.Наименование работы и ее цель.

2.Описание оборудования и оснастки (приспособление, режущий инструмент, вспомогательный инструмент).

3.Описание измерительных приборов и инструментов.

4.Описание детали (материал детали, требования к точности обработки и т. д.).

5.Заполнить табл. 1 графы 5 и 7 заполняются по нормативным данным /1, 2, 6/.

6.Заполнить операционную карту.

7.Провести анализ результатов экспериментов (таблица 1) и дать заключение о причинах возникновения погрешностей при обработке отверстий и указать пути повышения точности обработки. Сделать заключение о соответствующей точности обработки.

1.Что называется действительным размером.

2.Какие инструменты гарантируют точность координационных размеров отверстий, а также не гарантируют.

3.Почему размер отверстий, как правило, больше размера режущего инструмента.

4.На каких станках можно обрабатывать отверстия.

5.Какими инструментами можно обрабатывать отверстия.

6.Перечислите методы обработки отверстий для получения 9-го квалитета.

7.Какие погрешности отверстия возникают после сверления, зенкерования и развертывания.

1.Справочник технолога под редакцией Долматовского Г.А. Машгиз, М., 1962, 1355 с.

2.Справочник технолога-машиностроителя. Т. 1, под редакцией Косиловой А.Г. и др. Машиностроение, М., 1973.

3.Справочник технолога-машиностроителя. Т. 2, под редакцией Малова А.Н. Машиностроение, М., 1972.

4.Справочник нормировщика. Т. 2, под редакцией Стружестраха Е.И. Машгиз, Москва, 1961, 892 с.

5.Чарнко Д.В. Основы выбора технологического процесса механической обработки. Машгиз, 1963, с. 76-83.

6.Стандарт СЭВ 144-75. Единая система допусков и посадок СЭВ.

7.Стандарт СЭВ 145-75. Единая система допусков и посадок СЭВ.

8.Допуски и посадки, Т. 1. Справочник под редакцией В.Д. Мягкова. Машиностроение, Л., 1980, с. 545.

Рис.1. Способ измерения Рис.2. Измерение

зенкера и развертки отверстия

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.