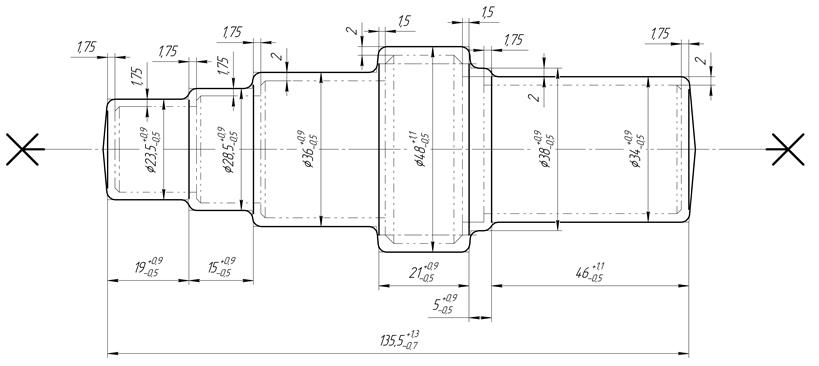

Радиус закругления наружных углов – 1,6 мм (минимальный), принимаем 2,0 мм. [4, таблица 7]

Допускаемые отклонения, мм: [4, таблица 8]

толщина Ø23,5![]() ;

;

толщина Ø28,5![]() ;

;

толщина Ø34![]() ;

;

толщина Ø36![]() ;

;

толщина Ø38![]() ;

;

толщина Ø48![]()

длина 135,5![]()

длина 19![]()

длина 15![]()

длина 21![]()

длина 5![]()

длина 46![]()

Неуказанные предельные отклонения размеров, не указанных на чертеже поковки, принимается равным 1,5 допуска соответствующего размера поковки с равными допускаемыми отклонениями. [4, с 16]

Неуказанные допуски на радиусы закруглений – 1,0 мм. [4, таблица 17]

Допускаемая величина остаточного облоя – 0,6 мм. [4, таблица 10]

Допускаемая отклонение по изогнутости, от плоскостности и от прямолинейности – 0,8 мм. [4, таблица 13]

Допускаемое смещение по поверхности разъема штампа – 0,4 мм.

Допускаемая величина высоты заусенца – 2,0 мм. [4, с 21]

Выполняем чертеж заготовки (см. рисунок 4).

Рисунок 4 – Эскиз поковки вала ведущего.

Масса заготовки (поковки) – МЗ = 1,05 кг.

Коэффициент использования материала –

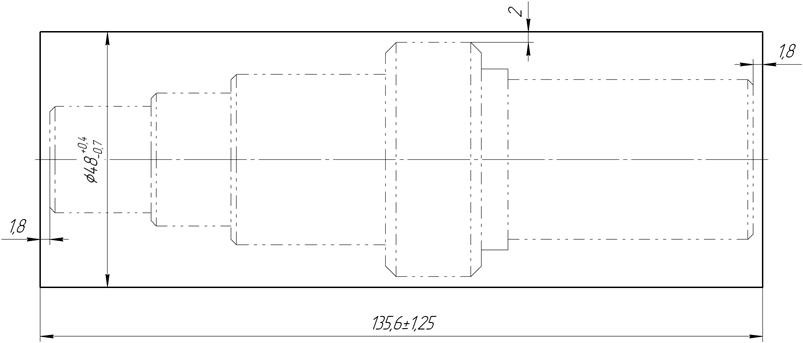

Для сравнения произведем расчет горячекатаного проката в качестве метода для получения заготовки для детали «Вал ведущий». Расчет произведем по методике, изложенной в [1].

Поскольку форма вала имеет относительно небольшую разницу перепада диаметров, а также отсутствуют дополнительные требования к механическим свойствам материала, выбираем в качестве заготовки горячекатаный стальной прокат по ГОСТ 2590-88. Из него разрезкой будут образованы цилиндрические заготовки диаметром d0 и длиной L0. Для заданной детали целесообразно использовать прокат круглого сечения. Из имеющихся трех категорий точности проката выбираем обычную точность (В).

Диаметр проката определяем, исходя из наибольшего

диаметра детали d=Ø44-0,62 (h14) мм,

добавляя к нему общий припуск на механическую обработку, равный 2Побщ.d:

при длине заготовки 132 мм 2Побщ.d = 4 мм. [6]. Отсюда d0=dmax+2Побщ.d=44+4=48

мм. Допуск на диаметр устанавливается по ГОСТ 2590-88 и составляет +0,4/-0,7 мм. Тогда диаметр круга будет иметь значение d0=48![]() - такой круг в ГОСТ2590-88 имеется.

- такой круг в ГОСТ2590-88 имеется.

Длина штучной заг8отовки определяется по формуле:

L0=LД+ Побщ.L1+ Побщ.L2

где LД=132-1(h14) – длина готовой детали;

Побщ.L1, Побщ.L2 – общий припуск на сторону на обработку торцовой поверхности. Определяется из [6] и по ОСТ 10-872-81: Побщ.L1= Побщ.L2=1,8 мм.

L0=132+1,8+1,8=135,6 мм

Предельные отклонения назначаем по 16 квалитету и полю допуска js: L0=135.6±1.25(js16) мм.

Технические требования, предъявляемые к заготовке (по ГОСТ 2590-88):

допускаемая кривизна заготовки не должна превышать 0,4% от ее длины, т.е. не более 0,5 мм.

овальность проката не должна превышать 50% суммы предельных отклонений по диаметру, т.е. не более 0,5 мм

Резка заготовок производится на пресс-ножницах с прямыми ножами.

Выполняем чертеж заготовки (см. рисунок 5).

Рисунок 5 – Эскиз горячекатаного проката

Определяем массу заготовки:

МЗ = 0,001·mП.М.·L0=0,001·14,2·135,6=1,93 кг где mП.М =14,2 кг – масса одного погонного метра проката [5].

Коэффициент использования материала –

Произведем экономическое обоснование методов получения заготовок. Методика расчета изложена в [2].

Определим себестоимость изготовления заготовки для «Вала ведущего» штамповкой на КГШП.

[2, c 31]

[2, c 31]

где Сi – базовая стоимость 1 т. заготовок: Сi = 373 руб.; [2, c37]

kT – коэффициент, зависящий от класса точности заготовки: kT = 1;

kС – коэффициент, зависящий группы сложности заготовки: kС = 0,87;

kВ – коэффициент, зависящий от массы заготовки: kВ = 1,29;

kМ – коэффициент, зависящий от марки материала заготовки: kМ = 1,13;

kП – коэффициент, зависящий от объема производства заготовки: kП = 1;

SОТХ – ценна 1 т. отходов: SОТХ = 26 руб. [2, с 32]

Определим себестоимость изготовления заготовки для «Вала ведущего» горячекатаным прокатом.

![]() [2,

c 30]

[2,

c 30]

где М – затраты на материал заготовки, руб.

![]() – технологическая себестоимость операций правки,

калибрования прутков, разрезки их на штучные заготовки, руб.

– технологическая себестоимость операций правки,

калибрования прутков, разрезки их на штучные заготовки, руб.

[2,

c 30]

[2,

c 30]

где S – стоимость 1 кг материала заготовки: S = 155 руб.

[2, c 30]

[2, c 30]

где СО.З. – приведенные затраты на рабочем месте, коп/ч.

ТШТ – штучное время на выполнение заготовительных операций.

Для операции правка:

СП.З = 230 коп/ ч – правка на автоматах; [2, c 30]

ТШТ = 1,1 мин

Для разрезки на штучные заготовки:

СП.З = 883 коп/ ч – резка на ножницах модели Н1834; [2, c 30]

ТШТ = 0,3 мин

Тогда стоимость заготовки из горячекатаного проката будет равна:

![]()

Годовой экономический эффект сопоставления способов получения заготовок:

![]() [2, c 39]

[2, c 39]

В данном пункте курсовой работы мной были рассмотрены два метода получения заготовок для детали «Вал ведущий» - штамповка на КГШП и горячекатаный прокат. В ходе данного расчета я разработал чертеж заготовок с техническими требованиями к нему, определил массу заготовок

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.