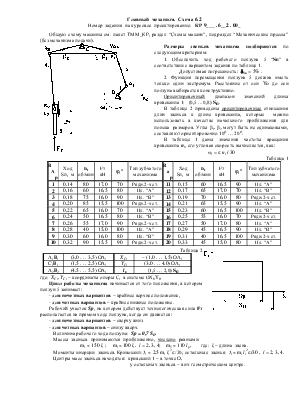

Главный механизм. Схема 6.2

Номер задания на курсовое проектирование: КР 9___ . 6__2 . 00_

Общую схему машины см. пакет ТММ_КР, раздел “Схемы машин”, подраздел “Механические прессы” (без механизма подачи).

Размеры

звеньев механизма подбираются по следующим

критериям:

Размеры

звеньев механизма подбираются по следующим

критериям:

1. Обеспечить ход рабочего ползуна 5 “SП” в соответствии с вариантом задания по таблице 1.

Допустимая погрешность: dSп = 5% .

2. Функция перемещения ползуна 5 должна иметь только один экстремум. Расстояние от оси Yo до оси ползуна выбирается конструктивно.

Ориентировочныйдиапазон значений длины кривошипа 1: (0,5 ... 0,8) SП.

В таблице 2 приведены ориентировочные отношения длин звеньев к длине кривошипа, которые можно использовать в качестве начального приближения для поиска размеров. Углы b1, b2 могут быть не одинаковыми, составляют ориентировочно 10О … 20О.

В таблице 1 даны значения частоты вращения кривошипа n1, его угловая скорость вычисляется, как:

w1 = p n1 / 30

ВА р |

Ход Sп, м |

n1 об/мин |

Fт кН |

j1O |

Тип зубчатого механизма |

Ва р |

Ход Sп, м |

n1 об/мин |

Fт кН |

j1O |

Тип зубчатого механизма |

|

1 |

0,14 |

80 |

17,0 |

70 |

Рядн.2-х ст. |

11 |

0,15 |

60 |

16,5 |

90 |

Пл. “A” |

|

2 |

0,16 |

60 |

16,5 |

80 |

Пл. “A” |

12 |

0,17 |

65 |

17,0 |

70 |

Пл. “B” |

|

3 |

0,18 |

75 |

16,0 |

90 |

Пл. “B” |

13 |

0,19 |

70 |

16,0 |

80 |

Рядн.2-х ст. |

|

4 |

0,20 |

85 |

15,5 |

100 |

Рядн.2-х ст. |

14 |

0,21 |

65 |

15,5 |

90 |

Пл. “A” |

|

5 |

0,22 |

65 |

16,0 |

70 |

Пл. “A” |

15 |

0,23 |

60 |

16,5 |

100 |

Пл. “B” |

|

6 |

0,24 |

50 |

16,5 |

80 |

Пл. “B” |

16 |

0,25 |

55 |

16,0 |

70 |

Рядн.2-х ст. |

|

7 |

0,26 |

55 |

17,0 |

90 |

Рядн.2-х ст. |

17 |

0,27 |

50 |

17,0 |

80 |

Пл. “A” |

|

8 |

0,28 |

40 |

15,0 |

100 |

Пл. “A” |

18 |

0,29 |

45 |

16,5 |

90 |

Пл. “B” |

|

9 |

0,30 |

60 |

16,0 |

80 |

Пл. “B” |

19 |

0,31 |

40 |

16,5 |

100 |

Рядн.2-х ст. |

|

10 |

0,32 |

90 |

15,5 |

90 |

Рядн.2-х ст. |

20 |

0,33 |

45 |

15,0 |

80 |

Пл. “A” |

Таблица 2

|

A1B1 |

(3,0 . . . 3,5) OA1 |

XC1 |

– (1,0 . . . 1,5) OA1 |

|

C1B1 |

(1,5 . . . 2,5) OA1 |

YC1 |

(3,0 . . . 4,0) OA1 |

|

A2B2 |

(4,5 . . . 5,5) OA1 |

lp |

(1,5 … 2,0) SП |

где: XC1, YC1 – координаты опоры С1 в системе OX0Y0.

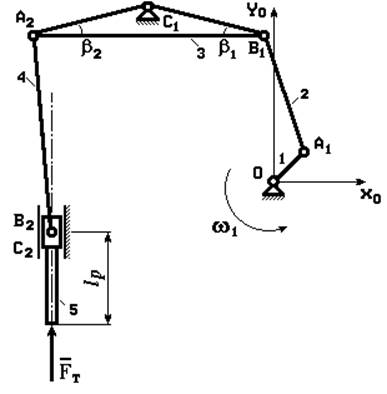

Цикл работы механизма начинается от того положения, в котором ползун 5 занимает:

- для нечетных вариантов – крайнее верхнее положение,

- для четных вариантов – крайнее нижнее положение.

Рабочий участок Sp, на котором действует технологическая сила Fт располагается на прямом ходе ползуна, когда он движется:

- для нечетных вариантов – сверху вниз

- для четных вариантов – снизу вверх.

Величина рабочего хода ползуна: Sp = 0,7 SП.

Массы звеньев принимаются приближенно, числено равными:

m1 » 150 l1 ; mi » 100 li , i = 2, 3, 4; m5 » 110 lp , где: li – длина звена.

Моменты инерции звеньев. Кривошип: J1 » 2,5 m1 l12 p/30; остальные звенья: Ji » mi li2 p/30 , i = 2, 3, 4.

Центры масс звеньев находятся: кривошип 1 – в точке O,

у остальных

звеньев – в их геометрическом центре.

Содержание курсовой работы

Введение

1. Структурный анализ главного механизма

2. Кинематический синтез главного механизма

Описываются критерии, по которым производится подбор размеров звеньев, приводится таблица принятых размеров и расчет погрешности реализации хода рабочего органа.

3. Кинематический анализ главного механизма

3.1. Постановка задачи

Описывается постановка задачи кинематического анализа применительно к исследуемому механизму.

Рисунок планов механизма для 12 положений.

Производится в одном положении механизма (называемом в дальнейшем “расчетным”), характеризующемся углом поворота кривошипа j1 от начала цикла, указанным в таблице 1.

3.2.1. Метод векторных контуров

3.2.2. Метод преобразования координат

3.3. Кинематические диаграммы

Графики и таблицы изменения кинематических параметров движения звеньев за полный оборот кривошипа:

а) Перемещение, скорость и ускорение ползуна 5.

б) Угол поворота, угловая скорость и угловое ускорение шатунов 2, 4 и коромысла 3 (только таблицы).

в) Скорости и ускорения центров масс шатунов 2, 4 и коромысла 3 (только таблицы).

4. Инерционные параметры главного механизма

Вычисление масс и моментов инерции звеньев

6. Проектирование привода

Описание постановки задач, решаемых в разделе.

Расчет требуемого передаточного отношения. Проектировочный расчет зубчатого механизма.

Описание постановки задач, решаемых в разделе и принципов, на которых базируется их решение.

Вычисление и анализ внешних сил, действующих на звенья главного механизма в расчетном положении.

7.2.2. Реакции в кинематических парах.

Силовой расчет структурных групп: определение реакций в кинематических парах.

Расчеты проводятся: для группы A2B2 – аналитически, для группы A1B1C1 – методом планов сил.

7.3. Изменение реакций в кинематических парах в процессе движения.

Графики изменения реакций в ползуне B2, в опоре С1, и в опоре кривошипа O за полный оборот кривошипа без учета сил трения..

Заключение

Литература

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.