Балтийский государственный технический университет "ВОЕНМЕХ"

им. Д.Ф. Устинова

Кафедра Е2

по дисциплине"метрология, стандартизация и сертификация"

Студента: ____________________________

Группы: ________

Номер зач. книжки ________________________

Преподаватель:____________________________________

Общая оценка: ________

Сегодня на дворе 2011 год. XXI век. Время, когда мы используем огромное количество разнообразных технологических устройств и приборов. Машины, самолеты, корабли, подводные лодки – с каждым днем эти устройства становятся все более надежными, продвинутыми, быстрыми. И такими они могут стать только благодаря мощной инженерной мысли. Но одной мысли для воплощения идеи недостаточно. Сначала продукт воображения обсуждают, дорабатывают в спорах и затем чертят. Чертежом будет называться точное изображение детали, механизма и т.п. на бумаге.

Современный чертеж должен быть выполнен с соблюдением всех требований Единой системы конструкторской документации (ЕСКД), а также принятых рекомендаций международной организации по стандартизации (ISO), составляющих единую систему графических изображений и их условностей, которая является как бы международным языком, позволяющим читать чертежи других стран.

Цель данного курсового проекта - дать представление о современном сборочном чертеже, его деталировки, назначения допусков и посадок, а также расчета средств контроля точности деталей (калибры, контркалибры).

Описание работы узла

Предоставленный в задании № 38 узел является частью кинематики станка.

Вал 1, получая от внешнего источника крутящий момент с помощью установленного на нем шкива вращается в корпусе. Вал 1 вращается на роликовых конических подшипниках с упорным бортом.

Передача крутящего момента с вала 1 на вал 2 происходит при помощи блока зубчатых колес. На валу 1 зубчатое колесо установлено посредством шпоночного соединения. Такое же соединение применено и на валу 2.

Вал 2 установлен в корпусе на роликовых конических подшипниках с упорным бортом. Слева на валу 2 установлено зубчатое колесо, через него осуществляется выход.

Обоснование соединений

1. D-6´16´20 H8/h7´4 F10/h9 Шлицевое соединение вала

2. Ø60 H7/f7 (H9/f9) Соединение крышки со шкивом. Крышка крепится винтами.

3. М30*3,5 6H/6g Резьбовое соединение вала с гайкой.

4. Ø60 H7/g6 Необходим небольшой зазор при сохранении определенности центрирования. Распорная втулка

5. Ø60 H7/g6 Необходим небольшой зазор при сохранении определенности центрирования. Распорная втулка

6. Ø34 L0/k6 Соединение внутреннего кольца подшипника с валом. Режим работы нормальный, нагружение циркулярное.

7. Ø60 H7/l0 –наружное кольцо подшипника, режим работы легкий, класс точности 0.

8. Ø 50 H7/p6 - легкопрессовая посадка; неподвижное соединение крышки с корпусом, посадка обеспечивает минимальный гарантированный натяг и достаточно высокую точность центрирования, дополнительный крепеж винтом.

9. Ø 20 L0/k6 Внутреннее кольцо подшипника

10. Ø48 H7/l0 –наружное кольцо подшипника

11. Ø24 H12/k6 Соединение распорной втулки с валом

12. Ø24 H7/k6 – соединения зубчатых колес, звездочек, муфт с валами. Передача крутящего момента осуществляется шпонкой.

13. Ø48 H7/l0 –наружное кольцо подшипника

14. Ø 20 L0/k6 Внутреннее кольцо подшипника

15. Ø 48 H7/h6

16. Ø 7 Js9/h9 – соединение шпонки с пазом втулки.

17. Ø 7 N9/h9 – соединение шпонки с пазом вала.

18. D-6´18´22 H8/h7´5 F10/h9 Шлицевое соединение вала

19. Ø 22 H7/g6 – небольшой зазор при сохранении определенности центрирования, посадка служит для обеспечения осевого перемещения сопряженных деталей.

20. Ø 48 H7/g6 – небольшой зазор при сохранении определенности центрирования, посадка служит для обеспечения осевого перемещения сопряженных деталей, дополнительное крепление винтом.

21. Ø 22 L0/k6 Внутреннее кольцо подшипника

22. Ø24 H7/k6 – соединения зубчатых колес, звездочек, муфт с валами. Передача крутящего момента осуществляется шпонкой.

23. Ø48 H7/l0 –наружное кольцо подшипника

24. Ø48 H7/l0 –наружное кольцо подшипника

25. Ø 22 L0/k6 Внутреннее кольцо подшипника

26. Ø 48 H7/h6

Обозначение размера

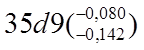

Обозначение размера: 35 H9/d9

Выполнить:

· расчет рабочих предельных калибров для контроля отверстия и вала соединения,

· расчет контрольных калибров для контроля скоб,

· построить схему расположения полей допусков калибров и контр – калибров,

·

разработать эскизы калибров,

указав размеры, требования к шероховатости поверхности, допуск формы и

расположения (при необходимости).![]()

1. Предельные отклонения размеров

![]()

2. По таблицам допуски и отклонения калибров (ГОСТ 24853-81) определяем:

H = 4; z = 11; y = 0

H1 = 7; z1 = 11; y1 = 0

Hp = 2,5

3. Расчет по формулам

Пробки:

ПР = (D![]() + z + H/2)

+ z + H/2)![]() = (35 + 0,011 + 0,002)

= (35 + 0,011 + 0,002)![]() = 35,013

= 35,013![]()

НЕ = (D![]() + H/2)

+ H/2) ![]() = (35,062 + 0,002)

= (35,062 + 0,002) ![]() = 35,064

= 35,064 ![]()

ПР ![]() . = D

. = D![]() –y = 35,0 – 0 = 35(макс. изнош.)

–y = 35,0 – 0 = 35(макс. изнош.)

Скобы:

ПР = (d![]() – z1 – H1/2)

– z1 – H1/2)![]() = (34,920 – 0,011 – 0,0035)

= (34,920 – 0,011 – 0,0035)![]() = 34,9055

= 34,9055![]()

НЕ = (d![]() – H1/2)

– H1/2)![]() = (34,858 – 0,0035)

= (34,858 – 0,0035) ![]() = 34,8545

= 34,8545![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.