Цель работы:

1) получение наглядного представления о свариваемости сталей, методах ее расчета и экспериментального определения;

2) ознакомление и приобретение навыков по определению качества сварного соединения при внешнем осмотре и обмере сварных швов, герметичности, а также по дешифровке рентгенограмм сварных соединений.

Теоретическая оценка свариваемости сталей.

Толщина сварного шва S=15 мм.

Т а б л и ц а 5.1

Примерный химический состав сталей

|

Марка стали |

Содержание элементов, % |

Сэкв, % |

Тпод, С° |

||||||||

|

С |

Mn |

Si |

Cr |

Ni |

V |

Mo |

Cu |

P |

|||

|

Ст. 45 |

0,45 |

0,65 |

0,27 |

- |

- |

- |

- |

- |

0,03 |

0,641 |

231,9 |

|

ВП-25 |

0,25 |

0,75 |

1,05 |

1,05 |

1,05 |

0,10 |

- |

- |

0,02 |

0,8775 |

291,4 |

|

50ХГА |

0,5 |

0,60 |

0,27 |

1,05 |

- |

- |

- |

- |

0,04 |

1,0975 |

337,5 |

Рабочие формулы и пример расчета.

![]() ;

;![]()

1. Ст. 45:

![]()

![]()

![]()

2. ВП-25:

![]()

![]()

![]()

3. 50ХГА:

![]()

![]()

![]()

Вывод: Содержание примесей и лигирующих элементов (особенно углерода) отрицательно сказывается на свариваемости сталей, т.е. при возрастании Сэкв наблюдается ухудшение свариваемости. Для предотвращения возникновения трещин в сварном соединении следует увеличивать температуру подогрева.

![]() Vсв

Vсв

![]() А,

мм/мин

А,

мм/мин

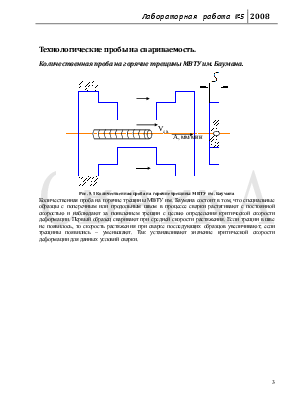

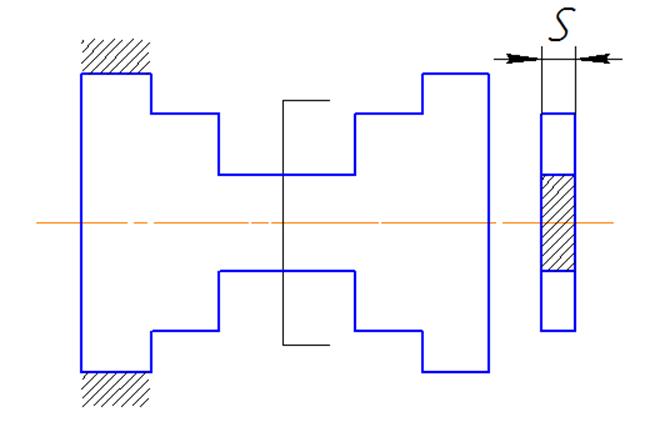

Рис. 5.1 Количественная проба на горячие трещины МВТУ им. Баумана

Количественная проба на горячие трещины МВТУ им. Баумана состоит в том, что специальные образцы с поперечным или продольным швом в процессе сварки растягивают с постоянной скоростью и наблюдают за появлением трещин с целью определения критической скорости деформации. Первый образец сваривают при средней скорости растяжения. Если трещин в шве не появилось, то скорость растяжения при сварке последующих образцов увеличивают; если трещины появились – уменьшают. Так устанавливают значение критической скорости деформации для данных условий сварки.

![]()

![]()

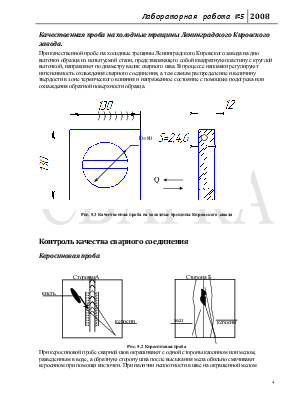

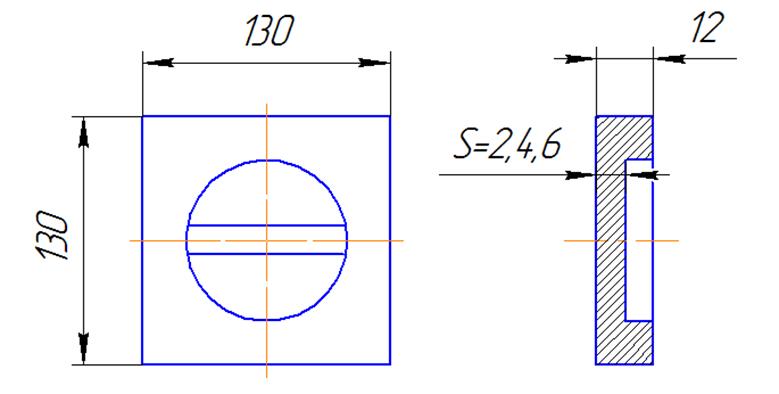

При

качественной пробе на холодные трещины Ленинградского Кировского завода на дно

выточки образца из испытуемой стали, представляющего собой квадратную пластину

с круглой выточкой, направляют по диаметру валик сварного шва. В процессе

наплавки регулируют интенсивность охлаждения сварного соединения, а тем самым

распределение и величину твердости в зоне термического влияния и напряженное

состояние с помощью подогрева или охлаждения обратной поверхности образца.

При

качественной пробе на холодные трещины Ленинградского Кировского завода на дно

выточки образца из испытуемой стали, представляющего собой квадратную пластину

с круглой выточкой, направляют по диаметру валик сварного шва. В процессе

наплавки регулируют интенсивность охлаждения сварного соединения, а тем самым

распределение и величину твердости в зоне термического влияния и напряженное

состояние с помощью подогрева или охлаждения обратной поверхности образца.

![]()

D=80

Q![]()

Рис. 5.3 Качественная проба на холодные трещины Кировского завода

|

|

||

|

Рис. 5.2 Керосиновая проба

При керосиновой пробе сварной шов окрашивают с одной стороны каолином или мелом, разведенным в воде, а обратную сторону шва после высыхания мела обильно смачивают керосином при помощи кисточки. При наличии неплотности в шве на окрашенной мелом поверхности керосин выступает в виде темных пятен, быстро растекающихся по меловой окраске. Поэтому наблюдение за меловой поверхностью надо вести сразу с момента нанесения керосина и проводить непрерывно в течение всей выдержки, которая продолжается от 15мин до1,5 ч, в зависимости от толщины металла.

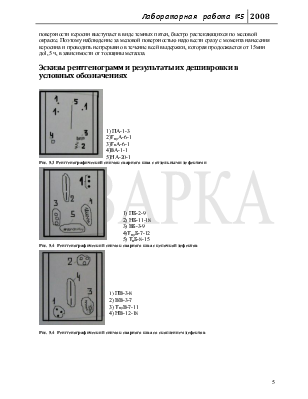

1) ПА-1-3

2)ТпрА-6-1

3)ТпА-6-1

4)ВА-1-1

5)НА-20-1

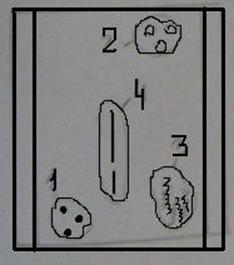

Рис. 5.3

Ренггенографический снимок сварного шва с отдельными дефектами

Рис. 5.3

Ренггенографический снимок сварного шва с отдельными дефектами

1) ПБ-2-9

2) НБ-11-18

3) ВБ-3-9

4)ТпрБ-7-12

5) ТпБ-8-15

Рис. 5.4

Ренггенографический снимок сварного шва с цепочкой дефектов

Рис. 5.4

Ренггенографический снимок сварного шва с цепочкой дефектов

1) ПВ-3-8

2) ВВ-3-7

3) ТпрВ-7-11

4) НВ-12-18

Рис. 5.4 Ренггенографический снимок сварного шва со скоплением дефектов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.