Глава 1. Общая характеристика цеха.

1.1. Исходные данные для проектирования.

Тема настоящего дипломного проекта – «Разработать технико-экономическое обоснование внедрения на РУП ГЛЗ «Центролит» системы компьютерного проектирования литейных технологий «Полигон» применительно к технологическим процессам изготовления отливок на АФЛ цеха мелкого литья».

Исходными данными для выполнения дипломного проекта являются:

— Задания для дипломного проектирования;

— Номенклатура цеха;

— Технологические инструкции и нормативы литейного цеха завода изготовителя;

— Чертеж детали;

Задание по дипломному проекту включает в себя подробный перечень подлежащий к разработке и освещению вопросов, а также перечень необходимого графического материала.

1.2. Общая характеристика цеха мелкого литья.

Литейные цехи различают по роду сплава, массе, серийности, технологическому процессу и объему производства.

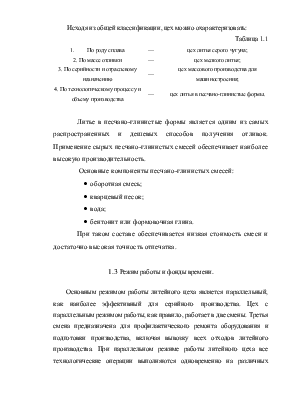

Исходя из общей классификации, цех можно охарактеризовать:

Таблица 1.1

|

1. По роду сплава |

— |

цех литья серого чугуна; |

|

2. По массе отливки |

— |

цех мелкого литья; |

|

3. По серийности и отраслевому назначению |

— |

цех массового производства для машиностроения; |

|

4. По технологическому процессу и объему производства |

— |

цех литья в песчано-глинистые формы. |

Литье в песчано-глинистые формы является одним из самых распространенных и дешевых способов получения отливок. Применение сырых песчано-глинистых смесей обеспечивает наиболее высокую производительность.

Основные компоненты песчано-глинистых смесей:

· оборотная смесь;

· кварцевый песок;

· вода;

· бентонит или формовочная глина.

При таком составе обеспечивается низкая стоимость смеси и достаточно высокая точность отпечатка.

1.3 Режим работы и фонды времени.

Основным режимом работы литейного цеха является параллельный, как наиболее эффективный для серийного производства. Цех с параллельным режимом работы, как правило, работает в две смены. Третья смена предназначена для профилактического ремонта оборудования и подготовки производства, включая вывозку всех отходов литейного производства. При параллельном режиме работы литейного цеха все технологические операции выполняются одновременно на различных производственных участках. Основным условием применения параллельного режима работы является непрерывность работы формовочных линий, которая обеспечивается путём постоянного подвода к ним жидкого металла.

В соответствии с принятым 2-х сменным параллельным режимом работы в литейном цехе устанавливаем фонды времени работы оборудования и самих рабочих. Продолжительность рабочей недели – 41ч, количество праздничных дней в году – 8.

Режим работы и фонды времени

Таблица 1.2

|

Оборудование |

Количество смен |

Действительный годовой фонд времени, час |

|

Литейное оборудование цехов мелкого и серийного производства |

2 |

3975 |

|

Плавильное оборудование |

2 |

3890 |

|

Автоматизированные формовочные линии и стержневые машины |

2 |

3645 |

|

Очистное оборудование |

2 |

3770 |

|

Сварочное оборудование |

2 |

3975 |

|

Металлорежущее и деревообрабатывающее оборудование |

2 |

4015 |

1.4 Программа цеха мелкого литья.

Серийное производство характеризуется периодическим выпуском литья ограниченной или широкой номенклатуры, значительными или небольшими партиями. Серийность производства влияет на выбор методов получения отливок, на характер применяемого оборудования и работу литейного цеха. В серийном производстве целесообразно применять наиболее технически совершенное и высокопроизводительное оборудование, большое количество специальных приспособлений.

Номенклатура отливок подобрана из продукции выпускаемой в цехах заводов «Центролит» и приведена в таблице «Производственной программы» (1.3).

Производственная программа.

Таблица 1.3

|

Наименование |

Материал |

Масса, кг |

К-во в форме |

Серийность |

|

1 |

2 |

3 |

5 |

6 |

|

Станина ЛЕУК 0811.2.03.04 |

СЧ20 |

55,0 |

2 |

к |

|

Корпус 7200-0220 |

СЧ20 |

32,5 |

2 |

м |

|

Корпус 7200-0215 |

СЧ20 |

15,0 |

3 |

с |

|

Корпус 7200-4003 |

СЧ20 |

38,7 |

2 |

с |

|

1 |

2 |

3 |

5 |

6 |

|

Корпус Т-125С |

СЧ20 |

12,0 |

5 |

с |

|

Губка 7200-0221 |

СЧ20 |

24,0 |

4 |

с |

|

Кронштейн 007.04.00.045 |

СЧ20 |

22,0 |

5 |

с |

|

Корпус 042.0000.017 |

СЧ20 |

25,0 |

3 |

с |

|

Корпус 911-1600-022 |

СЧ20 |

32,0 |

2 |

с |

|

Корпус УГ3 32/00.00.111 |

СЧ20 |

30,0 |

4 |

с |

|

Колосник |

ВЧ |

5,0 |

2 |

м |

|

Фланец |

ВЧ |

16,0 |

2 |

с |

|

Крышка |

ВЧ |

3,1 |

2 |

м |

|

Кронштейн |

ВЧ |

8,0 |

2 |

м |

|

Корпус |

ВЧ |

19,5 |

2 |

к |

|

Звёздочка |

ВЧ |

0,5 |

8 |

с |

|

Звёздочка |

ВЧ |

0,4 |

5 |

к |

|

Кронштейн |

ВЧ |

0,7 |

3 |

с |

|

Ступица |

ВЧ |

2,1 |

2 |

к |

|

1 |

2 |

3 |

4 |

5 |

|

Полуось |

ВЧ |

6,0 |

3 |

с |

|

Барабан |

ВЧ |

8,0 |

2 |

с |

|

Вилка |

ВЧ |

4,0 |

2 |

с |

|

Втулка |

ВЧ |

4,2 |

2 |

с |

|

Шайба |

ВЧ |

1,4 |

4 |

с |

|

Корпус |

ВЧ |

9,2 |

2 |

с |

|

Кулачок |

ВЧ |

7,5 |

3 |

с |

|

Крышка |

ВЧ |

7,2 |

2 |

с |

|

Фланец |

ВЧ |

4,2 |

3 |

с |

|

Кронштейн |

ВЧ |

8,0 |

2 |

к |

|

Упор |

ВЧ |

7,3 |

2 |

с |

|

Пятка |

ВЧ |

6,7 |

3 |

с |

|

Вал |

ВЧ |

3,2 |

4 |

к |

|

Тяга |

ВЧ |

5,0 |

2 |

к |

|

Ось |

ВЧ |

2,4 |

2 |

с |

|

Штифт |

ВЧ |

0,8 |

3 |

с |

|

Кольцо |

ВЧ |

0,6 |

4 |

к |

|

Шайба |

ВЧ |

0,8 |

2 |

к |

|

Ручка |

ВЧ |

0,8 |

2 |

с |

|

Корпус |

ВЧ |

14,1 |

4 |

с |

|

Корпус |

ВЧ |

17,0 |

2 |

с |

|

Корпус |

ВЧ |

9,2 |

4 |

с |

Более развернутая производственная программа представлена в приложении.

1.5 Анализ установленного оборудования.

В цехе мелкого литья (рисунок 1) установлены три автоматические: без опочной формовки «Форматик», воздушно-прессовой «ФДК», линии

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.