6.Дополнительная заработная плата производственных рабочих с отчислениями на соцстрах;

7.Возмещение износа специальной оснастки;

8.Расходы на содержание и эксплуатацию оборудования;

8.Общецеховые расходы;

10.Потери от брака.

8.2.1. Расчет затрат на сырье и основные материалы

Затраты на основные материалы определяются исходя из установленных норм расхода на металл в соответствии с проектом баланса металла и плановыми ценами на него с учетом разделения на черное и цветное литьё.

Плановая цена помимо оптовой включает в себя транспортно-заготовительно-погрузочные расходы, которые примерно составляют 3 - 5% от оптовой цены черных металлов. Расчет затрат на сырье и материалы сводим в таблицу 8.2.1.

8.2.2. Расчет возвратных отходов

Под возвратными отходами или оборотным металлом понимают остатки металла, образовавшиеся в процессе в процессе превращения исходных материалов в отливки. К ним в литейном производстве относятся: литники, прибыли, сливы, сплесы, скрап, которые технически возможно и экономически целесообразно собрать и переработать. Количество возвратных отходов на одну тонну годных отливок может быть рассчитано по коэффициенту расхода жидкого металла:

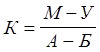

(8.2.1) , где

(8.2.1) , где

Кр - коэффициент расхода жидкого металла, %;

М - величина металлозавалки;

У - угар и безвозвратные потери металла в плавильном отделении;

А - выпуск годных отливок;

Б - окончательный брак отливок.

Расчет возвратных отходов ведется по каждому сплаву и представлен в расчете баланса металла.

8.2.3. Вспомогательные материалы на технологические цели

В калькуляционную статью "Вспомогательные материалы на технологические цели включаются:

а) в первом переделе - затраты на флюсы, раскислители, угольные электроды и другие материалы (кроме шихтового металла), непосредственно связанные с плавкой металла;

б) во втором переделе - затраты на потребляемые для технологических нужд формовочные и стержневые материалы (песок, глина, моршалит, парафин, графит, крепители, уголь и т.д.) и другие вспомогательные материалы.

Методика расчета затрат на вспомогательные материалы не отличается от соответствующих расчетов по основным материалам. Нормы расхода каждого вида материалов на одну тонну годного литья служат основой для определения годовой потребности в них. Расчет затрат на вспомогательные материалы сводим в таблицу 8.2.2.

8.2.4. Расчет затрат на топливо и энергию для технологических целей

В эту статью включаются следующие затраты:

1.На топливо и энергию, расходуемые на ведение процесса плавки металла, для сушки и разогрева печей, ковшей, желобов, стопоров и т.п., участвующих в процессах плавки металла;

2.На пар. воду, газ и др., расходуемые на изготовление форм, стержней и на другие процессы изготовления отливок.

Расход топлива на расплавление устанавливается на одну тонну жидкого металла (или в % от веса металлозавалки, а для других технологических целей на одну тонну годного литья).

ЭЛЕКТРОЭНЕРГИя

Потребность в электроэнергии на двигательные цели определяется по формуле:

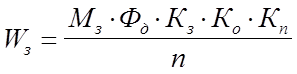

, где (8.2.3.)

, где (8.2.3.)

Wз - потребность в электроэнергии, кВт;

Мэ - суммарная мощность электропотребителей, кВт;

Фд - действительный годовой фонд времени работы потребителей электроэнергии, час;

Кз - коэффициент загрузки электропотребителей, при серийном производстве Кз = 0.7;

Ко - коэффициент одновременной работы электропотребителей.

Он определяется отношением суммы произведений установленной мощности каждого электродвигателя на время его работы за год, к произведению суммарной установленной мощности всех двигателей оборудования на эффективный фонд времени его работы;

Кп - коэффициент, учитывающий потери энергии в сети (он принимается в среднем 1.04 - 1.08),

Кп = 1.06;

n - средний коэффициент полезного действия электродвигателей оборудования, n = 0.85.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.