8. Проектирование станочного приспособления

В качестве станочного приспособления рассмотрим специальное зубофрезерное приспособление 9688-1659, предназначенное для закрепления шестерни на операции зубофрезерования и смонтированное на столе зубофрезерного автомата АВС-12-1961. Данное приспособление реализует схему базирования по шлицевому отверстию и базовому торцу ступицы и оснащено гидроприводом, приводимым в действие от гидросистемы станка.

Конструктивно приспособление состоит из корпуса 1, на верхней плоскости которого винтами закреплен корпус 8, плоскость которого является базой при установке шестерни в приспособление. В центральном коническом отверстии корпуса 8 установлена оправка 17, шлицевая пластина которой является базовой и центрирует устанавливаемую шестерню по посадочному отверстию. Для лучшего направления детали в расточку верхней части оправки 17 посажен цилиндрический установ 19 несколько меньшего диаметра, чем внутренний диаметр шлицевого отверстия шестерни. Фиксация установа 19 на оправке 17, а также самой оправки 17 относительно корпуса 8 осуществляется винтом 26, нижняя резьбовая часть которого ввернута в крышку 16, крепящуюся к нижней плоскости корпуса 8 винтами 25. Внутри полого корпуса 1 размещен механизм съемника детали, состоящий из диска-упора 12, жестко связанного болтом 21 со штоком 3 привода нижнего гидроцилиндра, размещенного в столе станка. Шток самого гидроцилиндра связан со штоком 3 приспособления посредством резьбовой тяги 4. Нижнее положение упора 12 ограничивается упором 2, центрирующим приспособление относительно оси стола станка. В верхнюю плоскость диска-упора 12 упираются торцы трех толкателей 15, которые проходят сквозь отверстия корпуса 8 и заканчиваются кольцевой опорой 18 съемника, запрессованной на головки этих толкателей. Дополнительная фиксация опоры 18 на головках толкателей 15 обеспечивается установочными винтами 23. Для ограничения верхнего положения и регулировки хода диска-упора 12 съемника служит кольцо 5, установленного на выточке корпуса 1 по скользящей посадке, на верхнем торце которого болтами 20 закреплены три планки 6 с вертикальноввернутыми шпильками 7. Плавность хода кольца 5 обеспечивается пружинками 34, сидящими на шпильках 7. Эти же пружинки 34 обеспечивают и возврат кольца 5 в исходное положение. Для защиты механизма ограничения хода упора 12 служит крышка 14, закрепленная на корпусе 1 винтами 24, нижняя плоскость которой служит ограничителем хода кольца 5. Толкатели 15 удерживаются от выпадения в верхнем положении штифтами, запрессованными в радиальные отверстия толкателей. Для фиксации детали в приспособлении в верхнем шпинделе станка установлен поджимающий механизм, состоящий из прижимной втулки 11, посаженной относительно шпинделя на упорном подшипнике и зафиксированной винтом 27 и запрессованной во втулку шпинделя оправки 10, входящей в отверстие шестерни и обеспечивающей тем самым ее центрирование относительно оси верхнего шпинделя. Ограничение хода оправки 10 обеспечивается шайбой 9, упирающейся в торец ступицы шестерни. Приспособление крепится на столе станка шестью болтами 22, а для демонтажа используются рым болты, которые вворачиваются в два резьбовых отверстия на основании корпуса 1.

Приспособление работает следующим образом. Обрабатываемая шестерня устанавливается автооператором на шлицевую базовую часть оправки 17, при этом центрирование детали обеспечивается цилиндрически установом 19, после чего включается гидропривод верхнего шпинделя. При его движении вниз оправка 10 своей шлицевой частью входит в отверстие шестерни, а втулка 11 поднимающего механизма досылает шестерню вниз до упора ее ступицы в плоскость корпуса 8 и прижимает шестерню к этой плоскости, обеспечивая тем самым надежную фиксацию детали в приспособлении. По окончании обработки шестерни верхний шпиндель и шток нижнего рабочего гидроцилиндра начинают согласованное движение вверх. при этом втулка 11 и оправка 10 освобождают обработанную деталь, а перемещающиеся одновременно вверх диск-упор 12 с толкателями 15 и опорой 18 снимают шестерню с оправки 17 и фиксируют ее в положении разгрузки, где она подхватывается захватом автооператора станка и перемещается в магазин-накопитель.

Произведем силовой расчет приспособления.

Рис. 7. Расчетная схема приспособления.

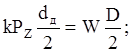

Необходимое усилие закрепления детали W найдем из условия равенства моментов окружной силы резания при зубофрезеровании и силы прижима детали

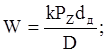

откуда

где:

k – коэффициент запаса;

Рz – окружная сила резания при зубофрезеровании;

dд – делительный диаметр шестерни; dд = 94,5 мм;

D – диаметр приложения силы зажима; D = 74 мм;

Коэффициент запаса определяется па формуле

k = k0k1k2k3k4k5, [5];

где:

k0 = 1,5 – гарантированный коэффициент запаса;

k1 – коэффициент, учитывающий состояние поверхности заготовок; для чистовой обработки k1 = 1;

k2 – коэффициент, учитывающий увеличение силы резания от затупления режущего инструмента; для зубофрезеровании k2 = 1,4;

k3 – коэффициент, учитывающий условия обработки при прерывистом резании; для непрерывной поверхности k3 = 1;

k4 – коэффициент, учитывающий постоянство силы зажима, развиваемой силовым приводом приспособления; для гидропривода k4 = 1;

k5 – коэффициент, учитывающий только при наличии моментов, стремящихся повернуть обрабатываемую деталь; k5 = 1.

k = 1,5∙1∙1,4∙1∙1∙1 = 2,1.

Окружная сила резания при зубофрезеровании определяется по формуле

![]()

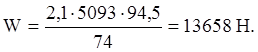

Следовательно,

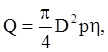

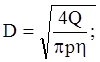

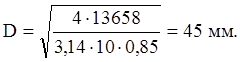

Так как прижим (втулка 11) жестко связан со штоком верхнего гидроцилиндра, т.е. W = Q, то диаметр гидроцилиндра определим по формуле

откуда

откуда

где р – давление масла в гидросистеме; р =

10 МПа;

где р – давление масла в гидросистеме; р =

10 МПа;

η – КПД; η = 0,85.

По ГОСТ 19899-74 выбираем гидроцилиндр диаметром D = 50 мм с усилием на штоке 19200 Н, который обеспечивает надежное закрепление детали в приспособлении.

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.