производства характеризуется коэффициентом

закрепления операций ![]() , который показывает отношение

всех различных технологических операций, выполняемых или подлежащих выполнению

в течение месяца, к числу рабочих мест.

, который показывает отношение

всех различных технологических операций, выполняемых или подлежащих выполнению

в течение месяца, к числу рабочих мест.

Располагая штучно-калькуляционным

временем, затраченным на каждую операцию, определяем количество станков ![]()

, где

, где ![]() - годовая программа,

- годовая программа,

![]() шт/год;

шт/год;

![]() -

штучно-калькуляционное время, мин;

-

штучно-калькуляционное время, мин;

![]() -

действительный годовой фонд времени,

-

действительный годовой фонд времени, ![]() ч;

ч;

![]() -

нормативный коэффициент загрузки оборудования.

-

нормативный коэффициент загрузки оборудования.

Значение нормативного коэффициента загрузки

оборудования принимаем усреднено ![]() . Это не приведет к

большим погрешностям в расчетах, а фактические значения коэффициента загрузки

оборудования будут определяться после детальной разработки технологического

процесса.

. Это не приведет к

большим погрешностям в расчетах, а фактические значения коэффициента загрузки

оборудования будут определяться после детальной разработки технологического

процесса.

Далее по каждой операции выполняем расчет

фактического коэффициента загрузки оборудования ![]() по

формуле

по

формуле

, где

, где ![]() - принятое число

рабочих мест.

- принятое число

рабочих мест.

Количество операций выполняемых на рабочем месте определяется по формуле

.

.

Результаты расчета типа производства сводим в

таблицу 1.3. После заполнения всех граф таблицы подсчитываем суммарные значения

для ![]() и

и ![]() , определяем

, определяем

![]() и тип производства.

и тип производства.

Коэффициент закрепления операций определяем по формуле

Полученное значение ![]() соответствует

крупносерийному типу производства.

соответствует

крупносерийному типу производства.

Определяем количество деталей в партии для одновременного запуска по формуле

шт, где

шт, где ![]() - периодичность запуска в днях

(рекомендуются следующие периодичности запуска изделий 3,6,12,24 дней).

- периодичность запуска в днях

(рекомендуются следующие периодичности запуска изделий 3,6,12,24 дней).

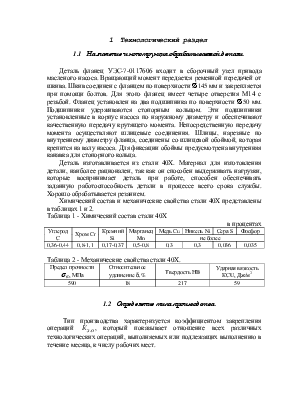

Таблица 3 – Определение типа производства

|

Операция |

|

|

|

|

|

|

|

010 Вертикально-сверлильная 030 Токарно-винторезная 040 Токарно-винторезная 050 Токарно-винторезная 060 Токарная с ЧПУ 070 Токарная с ЧПУ 080 Токарная с ЧПУ 090 Вертикально - протяжная 100 Вертикально-сверлильная 116 Сверлильная с ЧПУ 150 Калибровка 160 Торцешлифовальная 170 Круглошлифовальная 180 Токарная с ЧПУ |

13,637 2,581 5,702 8,078 23,000 14,560 1,030 1,376 1,210 23,650 1,165 5,279 2,090 6,048 |

0,424 0,080 0,177 0,251 0,716 0,453 0,032 0,043 0,038 0,736 0,036 0,164 0,065 0,188 |

1 1 1 1 1 1 1 1 1 1 1 1 1 1 |

0,424 0,080 0,177 0,251 0,716 0,453 0,032 0,043 0,038 0,736 0,036 0,164 0,065 0,188 |

1,886 9,963 4,510 3,183 1,118 1,766 24,966 18,688 21,252 1,087 22,073 4,871 12,304 4,252 |

2 10 5 3 1 2 25 19 21 1 22 5 12 4 |

|

ИТОГО |

109,406 |

- |

14 |

- |

- |

132 |

Размер партии должен быть скорректирован. Имея заданное число смен, определяем число деталей в партии, необходимое для загрузки оборудования на основных операциях в течение целого числа смен

шт, где

шт, где ![]() - среднее

штучно-калькуляционное время по основным операциям, мин;

- среднее

штучно-калькуляционное время по основным операциям, мин;

![]() - действительный фонд

времени работы оборудования в смену, мин;

- действительный фонд

времени работы оборудования в смену, мин;

![]() - нормативный коэффициент загрузки станков в серийном производстве.

- нормативный коэффициент загрузки станков в серийном производстве.

1) Количественный анализ

1. Коэффициент использования материала

КИМ=mд/mз

где mд – масса детали, кг.;

mз – масса заготовки, кг.

КИМ=2,1/3,1=0,677

КИМ>0,64 – деталь технологичная.

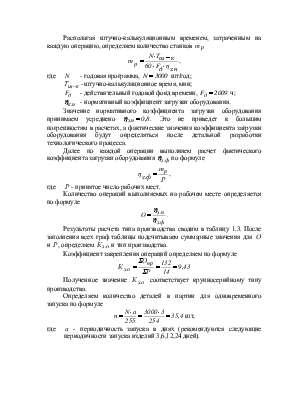

Определение коэффициента точности

Таблица 4 - Результаты расчета

|

Ti |

6 |

10 |

14 |

8 |

9 |

Итого |

|

ni |

5 |

3 |

10 |

1 |

1 |

20 |

|

Tini |

30 |

30 |

140 |

8 |

9 |

217 |

Тср= ∑ Tini /∑ni=217/20=10,85

Кm.u.=1-(1/Тср)=1-0,092=0,908 – деталь технологична

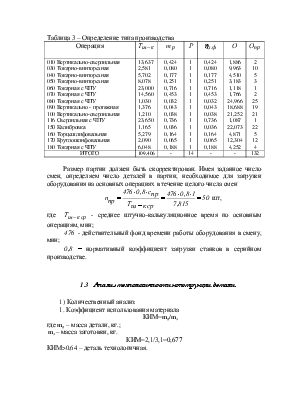

Определение коэффициента шероховатости.

Таблица 5 - Результаты расчета

|

Шi |

0,25 |

0,63 |

2,5 |

5 |

20 |

Итого |

|

ni |

1 |

1 |

4 |

3 |

8 |

17 |

|

Шini |

0,25 |

0,63 |

10 |

15 |

160 |

185,88 |

Шср=∑ Шini /∑ni =185,88/17=10,934

Кш.=1/Шср.=1/10,934=0,091 - деталь технологична

2) Качественный анализ

Деталь фланец изготовлена из стали 40Х ГОСТ 4543-71. Способ получения заготовки – поковка, поэтому конфигурация наружного контура не вызывает значительных трудностей при получении заготовки.

Деталь достаточно технологична, допускает применения высокопроизводительных режимов обработки, имеет хорошие базовые поверхности для первоначальных операций и довольно проста по конструкции. Однако, шлицы могут быть получены только на протяжной операции с использованием специального инструмента. Для обработки отверстия необходимо использовать специальное приспособление.

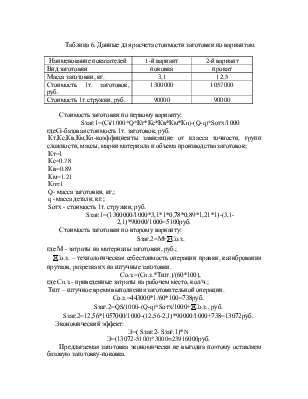

В базовом технологическом процессе заготовку изготавливают ковкой. В предлагаемом технологическом процессе заготовку возьмем из проката. В таблице 6 приведено экономическое обоснование выбора заготовки из двух вариантов.

Исходные данные.

Материал детали - сталь 40Х

Масса детали-2,1кг.

Годовая программа – N=3000шт.

Производство крупносерийное.

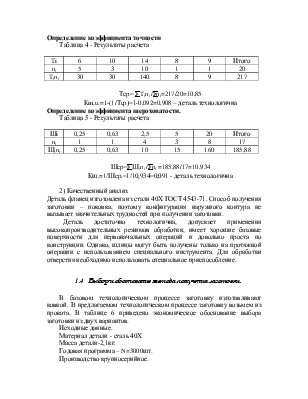

Таблица 6. Данные для расчета стоимости заготовки по вариантам.

|

Наименование показателей |

1-й вариант |

2-й вариант |

|

Вид заготовки |

поковка |

прокат |

|

Масса заготовки, кг. |

3,1 |

12,5 |

|

Стоимость 1т. заготовок, руб. |

1300000 |

1057000 |

|

Стоимость 1т.стружки, руб. |

90000 |

90000 |

Стоимость заготовки по первому варианту:

Sзаг.1=(Сi/1000*Q*Кт*Кс*Кв*Км*Кn)-(Q-q)*Sотх/1000

гдеСi-базовая стоимость 1т. заготовок, руб.

Кт,Кс,Кв,Км,Кn-коэффициенты зависящие от класса точности, групп сложности, массы, марки материала и объема производства заготовок;

Кт=1

Кс=0.78

Кв=0.89

Км=1.21

Кn=1

Q- масса заготовки, кг.;

q -масса детали, кг.;

Sотх - стоимость 1т. стружки, руб.

Sзаг.1=(1300000/1000*3,1*1*0,78*0,89*1,21*1)-(3,1-2,1)*90000/1000=5100руб.

Стоимость заготовки по второму варианту:

Sзаг.2=М+∑Со.з.

где М - затраты на материалы заготовки, руб.;

∑Со.з. – технологическая себестоимость операции правки, калибрования прутков, разрезка их на штучные заготовки.

Со.з.=(Сn.з.*Тшт.)/(60*100), где Сn.з.- приведенные затраты на рабочем место, кол/ч.;

Тшт – штучное время выполнения заготовительной операции.

Со.з.=443000*1/60*100=738руб.

Sзаг.2=QS/1000-(Q-q)*Sотх/1000+∑Со.з., руб.

Sзаг.2=12,56*1057000/1000-(12,56-2,1)*90000/1000+738=13072руб.

Экономический эффект:

Э=( Sзаг.2- Sзаг.1)*N

Э=(13072-5100)*3000=23916000руб.

Предлагаемая заготовка экономически не выгодна поэтому оставляем базовую заготовку-поковка.

Первой операцией механической обработки в базовом техпроцессе является вертикально -сверлильная на станке 2Н135 на которой сверлится сквозное отверстие. Второй операцией идет токарно – винторезная, на которой осуществляется отрезка куска металла. Третьей операцией является тоже токарно – винторезная на которой точат наружный диаметр и подрезают торец. На четвертой точат больший наружный диаметр и подрезают торец. Пятая – токарная с ЧПУ на которой производят окончательную токарную обработку для наружного диаметра. На шестой операции покарана с ЧПУ растачивают отверстия и подрезают торец. В дальнейших операциях протягивают шлицы, сверлят отверстия, нарезают резьбу и фрезеруют два паза. После этого идет термическая операция. Затем следует круглошлифовальная и торцешлифовальная операции. Последняя операция механической обработки – токарная

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.