eп=0 - погрешность смещения режущего инструмента, т.к. отсутствуют направляющие элементы проектирования.

K2 = 0.62 - 0.8 - коэффициент;

Принимаем К2 = 0.7 , находим К2 × w = 0.7 × 0.12 = 0.084 мм

Подставив в формулу полученные значения погрешностей, получим:

eпр=0.018 мм

Погрешность проектирования меньше половины поля допуска, следовательно, приспособление обеспечивает необходимую точность.

2.2.3 Расчет необходимого усилия зажима

Рисунок 2.2- Схема действия сил.

Силу резания, возникающую при фрезеровании определим по формуле:

где показатели степеней q, x, y, n, w и коэффициент Ср:

Cp = 54.5 , x = 0.9 , y = 0.74 , q=1.0, w=0, n = 0.

S = 0.15 мм/об, t = 1.5 мм

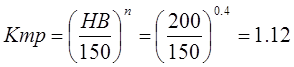

Кр=Kmp*Kφp*Kγp*Kλp*Krp

Kφp=0.94; Kγp=1.1; Kλp=1; Krp=0.87

Kp=1.12*0.94*1.1*1*0.87=1

Составляющие силы резания Рx и Рy можно определить из соотношений см.[4] ,c.292:

Py = 0.8 × 3345 = 2676 Н

Рx = 0.4 × 3345 = 1338 Н

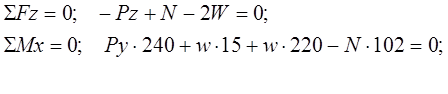

Необходимое усилие зажима, определим по формулам:

Получаем:

![]()

Необходимое усилие зажима, определим по формуле:

W1=K×W;

К=1.5×1×1.15×1×1×1.2×1=2,07;

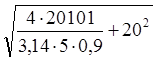

W1=2,07×9711=20101 H;

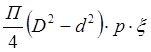

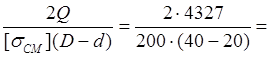

Диаметр поршня гидроцилиндра находим по формуле

Q= ;

;

где D – диаметр поршня гидроцилиндра;

d – диаметр штока, d=20 мм;

р – рабочее давление масла, р = 5 Мпа;

x = 0,9 – к.п.д.

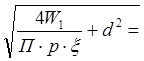

Отсюда

D=

=78

мм.

=78

мм.

Принимаем D=80 мм.

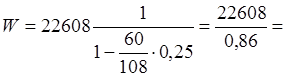

Рассчитываем толкающую силу поршня привода с учётом выбранного диаметра цилиндра

Q= 22608 Н.

22608 Н.

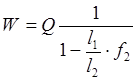

Усилие зажима детали в приспособлении с учётом рычагов

, где Q =22608 Н – толкающая сила поршневого привода;

, где Q =22608 Н – толкающая сила поршневого привода;

l1 = 40 мм – расстояние от оси штока до оси прихвата;

l2 =60 мм – расстояние от прихвата, до точки контакта прихвата с деталью;

f2 = 0,25 – коэффициент трения;

26288 Н.

26288 Н.

Из расчёта видно, что приспособление обеспечивает необходимую силу зажима.

2.1.4 Расчет элементов приспособления на прочность

Произведём расчёт оси, соединяющей шток поршня с прихватом, на срез и смятие, так как он подвергается наибольшей силе воздействия со стороны штока поршня.

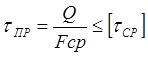

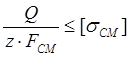

Расчёт на срез производим по формуле условия прочности

где tср – расчётное напряжение среза, Н/мм2;

Q – поперечная (сдвигающая) сила, Н;

Fср – расчётная площадь среза, мм2;

[tCP] – допустимое напряжение среза в соединениях, несущих осевую нагрузку;

[tCP]=[0,25¸0,3]sT, где sT – предел текучести материала оси.

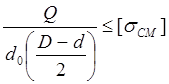

Деталь должна рассчитываться и на смятие

sсм = , для стали 45 sT=360 МПа.

, для стали 45 sT=360 МПа.

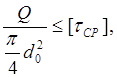

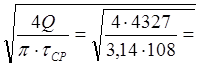

[tcp]=0,3sT=0,3·360=108 Мпа;

[sсм]=200 Мпа.

Рассчитываем диаметр оси по условию среза

tср=

Отсюда

d0³ 14,3 мм.

14,3 мм.

Условие прочности на смятие

sсм= ;

;

d0= 16,304 мм.

16,304 мм.

Принимаю ось, равную d0 = 20 мм.

2.3.1 Назначение и описание работы приспособления

Данное приспособление предназначено для контроля плоскоснисти на детали корпус УГ 9321.0000.003.

Приспособление состоит из плиты 1, на которой крепятся опорные болты 5, наконечники 3, зажимы 2, в которые устанавливаются индикаторы 11.

Настройка приспособления производится по поверочной плите из твердокаменных пород 1000х630 нулевого класса и сводится к установке стрелок индикаторов на «0» шкалы. При рабочем замере плоскостностью детали является наибольшая разность показаний индикаторов.

Разность показаний индикатора не должна превышать 0,02 мм.

2.3.2 Расчёт приспособления на точность

Точность изготовления детали определяет точность контроля.

Погрешность измерения – разность между показаниями контрольного приспособления и фактическим значением измеряемой величины.

Расчёт приспособления на точность произведём по методике, изложенной в литературе [5].

Погрешность измерения ΔU, мм, определяется по формуле:

![]() , где εб – погрешность,

свойственная данной системе измерения, мм; Δ1=0;

, где εб – погрешность,

свойственная данной системе измерения, мм; Δ1=0;

ΔН – погрешность установки, мм;

ε – погрешность микрометра, мм; εб=0,003;

εТ – температурная погрешность, мм; εз=0 мм;

εОП – погрешность настройки приспособления по эталону, мм; εпр.к=0,001 мм;

Т – допуск на выдерживаемы размер, мм; δ=0,03 мм;

![]()

Из расчётов видно, что сконструированное приспособление обеспечивает точность измерения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.