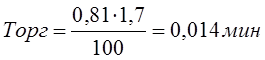

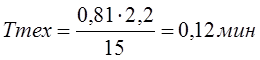

Время на организационное обслуживание рабочего места состаляет 1,7% от оперативного времени [табл.5.21, с.212]:

Время на техническое обслуживание рабочего места 2,2% от оперативного по отношению к периоду стойкости инструмента [табл.5.19, с.211]:

Время на отдых и личные потребности составляет 5% от оперативного:

[табл.6.2, с.215]

[табл.6.2, с.215]

Штучное время на операцию:

Тшт = 0,81 + 0,014 + 0,12 + 0,041 = 0,99 мин

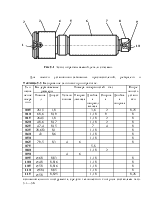

Технологические нормы времени по каждой операции выбираем по справочным таблицам [6]. Значения занесем в табл. 9.1.

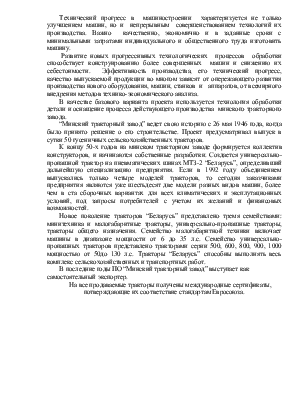

Таблица 9.1- Сводная таблица технических норм времени по операциям, мин.

|

№ |

Наименование операций |

Тосн. |

Вспомогат. время |

Топер |

Тобсл |

Тотд |

Тшт |

|||

|

Туст |

Тупр |

Тизм |

Ттехн |

Торг |

||||||

|

005 |

Фрез.-центров. |

0,56 |

0,095 |

0,02 |

0,043 |

0,8 |

0,056 |

1,01 |

||

|

010 |

Токарно-копир. |

0,75 |

0,13 |

0,095 |

0,056 |

1,17 |

0,082 |

1,25 |

||

|

015 |

Токарно-копир. |

1,5 |

0,13 |

0,095 |

0,056 |

1,92 |

0,134 |

2,05 |

||

|

020 |

Токарно-копир. |

1,94 |

0,13 |

0,105 |

0,091 |

2,43 |

0,18 |

2,61 |

||

|

025 |

Токарная |

0,17 |

0,13 |

0,095 |

0,014 |

0,53 |

0,037 |

0,57 |

||

|

035 |

Накатная |

0,76 |

0,2 |

0,02 |

0,08 |

1,31 |

0,09 |

1,4 |

||

|

040 |

Накатная |

2,52 |

0,2 |

0,02 |

0,08 |

3,11 |

0,22 |

3,33 |

||

|

085 |

Круглошлиф. |

0,44 |

0,13 |

0,06 |

0,027 |

0,77 |

0,11 |

0,013 |

0,039 |

0,93 |

|

090 |

Круглошлиф. |

0,48 |

0,13 |

0,06 |

0,027 |

0,81 |

0,12 |

0,014 |

0,041 |

0,99 |

|

095 |

Шлифовальная |

1,07 |

0,13 |

0,06 |

0,039 |

1,41 |

0,21 |

0,024 |

0,071 |

1,72 |

|

100 |

Круглошлиф. |

1,34 |

0,13 |

0,06 |

0,027 |

1,67 |

0,25 |

0,028 |

0,084 |

2,03 |

|

105 |

Круглошлиф. |

0,58 |

0,13 |

0,06 |

0,027 |

0,91 |

0,13 |

0,015 |

0,046 |

1,1 |

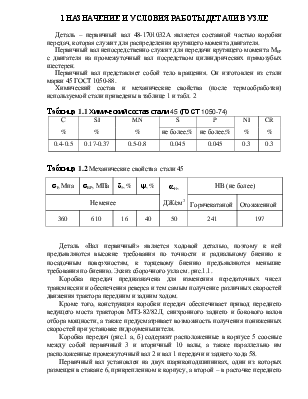

Потребное количество единиц оборудования для данной операции определяется по формуле:

mp = Тшт × Nг /(60×Fг),

Расчетное количество единиц оборудования mp округляется в большую сторону до величины mп.

Коэффициент загрузки станка определяется:

hз =mр / mп .

Коэффициент использования оборудования по основному (технологическому) времени определяется для серийного производства как отношение основного времени к штучно-калькуляционному времени:

hо = То / Тшт .

Этот коэффициент характеризует уровень механизации технологической операции.

Коэффициент использования станков по мощности привода представляет собой отношение необходимой мощности привода станка к фактической мощности установленного на станке привода главного движения:

hм = Рн / Рст

Результаты расчетов сведем в табл. 10.1.

Таблица 10.1.-Расчет коэффициентов использования оборудования

|

№ оп. |

То, мин |

Тшт, мин |

mP |

mП |

hЗ |

hо |

Рн, кВт |

Рст, кВт |

hМ |

|

005 |

0,56 |

1,01 |

0,39 |

1 |

0,39 |

0,55 |

3,45 |

11 |

0,31 |

|

010 |

0,75 |

1,25 |

0,48 |

1 |

0,48 |

0,6 |

3,63 |

5 |

0,73 |

|

015 |

1,5 |

2,05 |

0,79 |

1 |

0,79 |

0,73 |

3,18 |

5 |

0,64 |

|

020 |

1,94 |

2,61 |

1,01 |

2 |

0,51 |

0,74 |

4,63 |

5 |

0,93 |

|

025 |

0,17 |

0,57 |

0,22 |

1 |

0,22 |

0,3 |

1,7 |

5 |

0,34 |

|

035 |

0,76 |

1,4 |

0,54 |

1 |

0,54 |

0,54 |

- |

- |

- |

|

040 |

2,52 |

3,33 |

1,27 |

2 |

0,64 |

0,76 |

- |

- |

- |

|

085 |

0,44 |

0,93 |

0,36 |

1 |

0,36 |

0,47 |

1,88 |

3,2 |

0,59 |

|

090 |

0,48 |

0,99 |

0,38 |

1 |

0,38 |

0,49 |

1,88 |

3,2 |

0,59 |

|

095 |

1,07 |

1,72 |

0,66 |

1 |

0,66 |

0,62 |

2,25 |

3,2 |

0,70 |

|

100 |

1,34 |

2,03 |

0,78 |

1 |

0,78 |

0,66 |

1,88 |

3,2 |

0,59 |

|

105 |

0,58 |

1,1 |

0,42 |

1 |

0,42 |

0,53 |

1,34 |

3,2 |

0,42 |

|

Итого |

12,11 |

18,98 |

- |

14 |

7,32 |

6,99 |

- |

- |

5,84 |

hз ср =åhзi / åmпрi ;

hз ср = 7,32/14 = 0,52;

ho ср =åhoi / åmпрi ;

ho ср = 8,49/14 = 0,61;

hm ср =åhmi / åmпрi ;

hm ср = 6,77/11 = 0,62.

Для наглядности построим диаграммы:

hЗ, %

|

100 |

||||||||||||

|

80 |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|||||||

|

40 |

|

|

|

|

|

|||||||

|

20 |

||||||||||||

|

Модели станков |

2Г942 |

1Н713 |

1Н713 |

1Н713 |

1Н713 |

МПКТИ |

МПКТИ |

3М151 |

3М151 |

3Т161 |

3В161 |

3В161 |

|

Количество станков |

1 |

1 |

1 |

2 |

1 |

1 |

2 |

1 |

1 |

1 |

1 |

1 |

|

№ операции |

005 |

010 |

015 |

020 |

025 |

035 |

040 |

085 |

090 |

095 |

100 |

105 |

Рис.10.1 - Диаграмма загрузки оборудования.

hо, %

|

100 |

||||||||||||

|

80 |

|

|

|

|

|

|

||||||

|

hо ср |

||||||||||||

|

60 |

|

|

|

|

|

|||||||

|

40 |

|

|||||||||||

|

20 |

||||||||||||

|

Модели станков |

2Г942 |

1Н713 |

1Н713 |

1Н713 |

1Н713 |

МПКТИ |

МПКТИ |

3М151 |

3М151 |

3Т161 |

3В161 |

3В161 |

|

Количество станков |

1 |

1 |

1 |

2 |

1 |

1 |

2 |

1 |

1 |

1 |

1 |

1 |

|

№ операции |

005 |

010 |

015 |

020 |

025 |

035 |

040 |

085 |

090 |

095 |

100 |

105 |

Рис.10.2- Диаграмма использования оборудования по основному времени.

hо, %

|

100 |

|

|||||||||

|

|

|

|

|

|||||||

|

hо ср |

||||||||||

|

60 |

|

|

|

|

||||||

|

40 |

|

|

||||||||

|

20 |

||||||||||

|

Модели станков |

2Г942 |

1Н713 |

1Н713 |

1Н713 |

1Н713 |

3М151 |

3М151 |

3Т161 |

3В161 |

3В161 |

|

Количество станков |

1 |

1 |

1 |

2 |

1 |

1 |

1 |

1 |

1 |

1 |

|

№ операции |

005 |

010 |

015 |

020 |

025 |

085 |

090 |

095 |

100 |

105 |

Рис.10.3- Диаграмма использования оборудования по мощности.

450

![]() Т, мин

Т, мин

|

|

|||||||||||||

|

80 |

|||||||||||||

|

60 |

|

|

|

|

|||||||||

|

40 |

|

||||||||||||

|

20 |

|

|

|

||||||||||

|

Материал режущей части |

Т15К6 |

Р6М5 |

Т15К6 |

Т15К6 |

Т15К6 |

Т15К6 |

Т15К6 |

Т15К6 |

24А |

24А |

24А |

24А |

24А |

|

Инстру- мент |

Фреза торц. |

Сверло центр. |

Резец прох. |

Резец канав. |

Резец прох. |

Резец прох. |

Резец канав. |

Резец канав. |

Шлиф. круг |

Шлиф. круг |

Шлиф. круг |

Шлиф. круг |

Шлиф. круг |

|

Переход |

1 |

2 |

1 |

2 |

1 |

1 |

2 |

1 |

1 |

1 |

1 |

1 |

1 |

|

№ операции |

005 |

010 |

015 |

020 |

025 |

085 |

090 |

095 |

100 |

105 |

|||

Рис.10.4- Диаграмма стойкости инструмента.

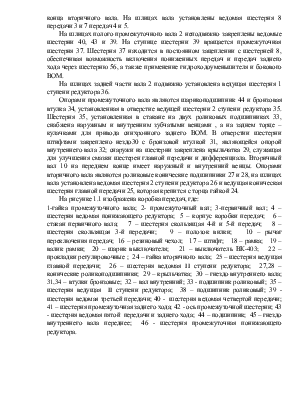

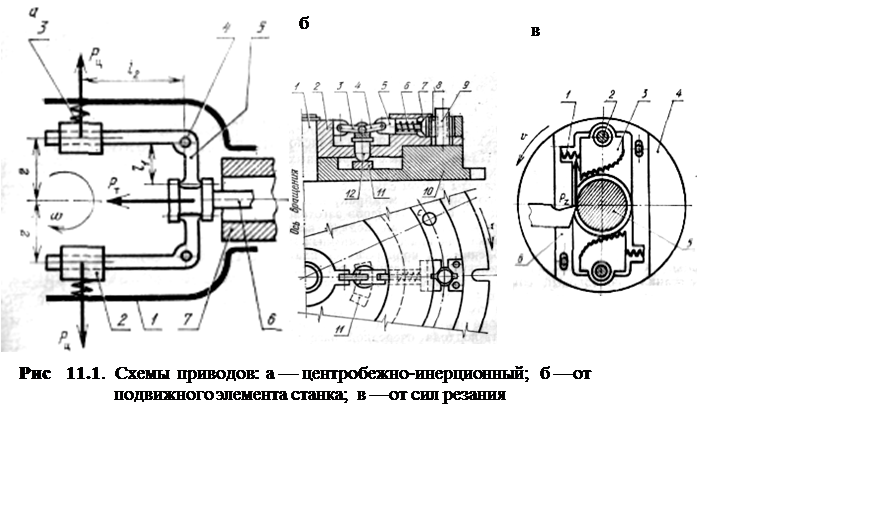

Схемы центробежно-инерцинных приводов и приводов от движущихся элементов

станков и сил обработки приведены на рис. 11.1. Центробежно-инерционные приводы

приспособленийцелесообразно использовать на быстроходных станках

токарной группы.

Схемы центробежно-инерцинных приводов и приводов от движущихся элементов

станков и сил обработки приведены на рис. 11.1. Центробежно-инерционные приводы

приспособленийцелесообразно использовать на быстроходных станках

токарной группы.

Эти приводы не требуют дополнительных источников энергии, простыв изготовлениии эксплуатации, включаются автоматически. Грузы 2 (рис. 11.1 а) надеты на длинные плечи рычагов 5, короткие плечи связаны с тягой 6, пропущенной через полость шпинделя 7 станка. При вращении шпинделя грузы расходятся, возникающая центробежная сила Рцповорачивает рычаги вокруг осей 4. При этом тяга 6 перемещается и приводит в действие зажимное устройство приспособления, установленного на переднем конце шпинделя станка. Возвращение грузов в исходное положение и открепление заготовки осуществляются пружинами 3, опирающимися в корпус 1 привода. Регулирование силы зажима заготовок производится перемещением грузов по длинным плечам рычагов.

Расчет производим по методике [6].

Обеспечиваемую приводом силу Рт (Н) на тяге 6 можно рассчитывать по формуле:

Рт= (Grωг/q-Рц) l2/l1·η·n,

где ω — угловая скорость вращения шпинделя,(20 рад/с); G— вес груза, Н; r— радиус траектории (окружности) вращения грузов, м; q— ускорение свободного падения, м/с2; Рп — сила сопротивления пружины,(1250Н);l2,l1— плечи рычагов (см. рис. 11.1a), мм;η— кпд [η] = 0,9...0,95); п — число грузов.

Рт=(5,65·9,8·0,8·202 /9,8-1250)·165/80·0,9·2=4312 Н .

12 Технико-экономический расчёт

Определим стоимость операций механической обработки, по методике [3] в ценах 1987 года. Полученные данные сведем в таблицу 12.1.

Таблица 12.1.Стоимость операций механической обработки.

|

Номер опера-ции |

Sзi, руб/ч |

Sчзi, руб/ч |

Ксi, руб/ч |

Кзi, руб/ч |

Ен |

Sпз, руб/ч |

Тшт i, мин |

Сoi, руб |

|

005 |

1,78 |

0,446 |

3,308 |

5,04 |

0,15 |

7,95 |

1,01 |

0,103 |

|

010 |

1,78 |

0,446 |

2,06 |

4,26 |

0,15 |

5,96 |

1,25 |

0,095 |

|

015 |

1,78 |

0,446 |

2,06 |

4,26 |

0,15 |

5,96 |

2,05 |

0,157 |

|

020 |

1,78 |

0,446 |

2,06 |

4,26 |

0,15 |

5,96 |

2,61 |

0,199 |

|

025 |

1,78 |

0,446 |

2,06 |

4,26 |

0,15 |

5,96 |

0,51 |

0,044 |

|

035 |

1,96 |

4,08 |

23,42 |

12,3 |

0,15 |

9,73 |

1,40 |

0,17 |

|

040 |

1,96 |

4,08 |

23,42 |

12,3 |

0,15 |

9,73 |

3,33 |

0,41 |

|

085 |

1,61 |

0,446 |

3,71 |

9,02 |

0,15 |

8,98 |

0,94 |

0,108 |

|

090 |

1,61 |

0,446 |

3,71 |

9,02 |

0,15 |

8,98 |

0,99 |

0,114 |

|

095 |

1,61 |

0,446 |

7,23 |

14,00 |

0,15 |

15,01 |

1,72 |

0,330 |

|

100 |

1,61 |

0,446 |

3,27 |

3,74 |

0,15 |

7,52 |

2,03 |

0,196 |

|

105 |

1,61 |

0,446 |

3,27 |

3,74 |

0,15 |

7,52 |

1,10 |

0,106 |

|

∑C0i |

2,03 |

Технологическая себестоимость:

Ст = Sзаг + åСоi;

Ст = 0,578 + 2,03 = 2,608 руб.

Определяем максимальное количество рабочих

Rmax = S Тшт Nг / 60∙1956;

Rmax = (18,98∙90000)/(60∙1956) = 14,6 чел.

Число наладчиков на участке:

Н = Smп (0,16¼0,2);

Н = 14∙0,16 = 2,56 чел.

Принимаем количество станочников R=14 и количество наладчиков

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.