последовательно записываются технологический маршрут обработки и все значения элементов припуска. Расчет производим по методике, изложенной в литературе [4].

Суммарное значение пространственных отклонений для заготовки данного типа определяется по формуле:

![]()

где ![]() – удельное коробление

отливок, мкм;

– удельное коробление

отливок, мкм; ![]() =1,5мкм;

=1,5мкм;

Остаточные величины пространственных отклонений ρост, мкм, определим по формуле:

![]() , где КУ – коэффициент уточнения формы. После

фрезерования пространственное отклонение равно КУ=0,04;

, где КУ – коэффициент уточнения формы. После

фрезерования пространственное отклонение равно КУ=0,04;

rост=0,04×210=8,4 мкм.

Расчет минимальных значений припусков Zmin, мкм, проведем по формуле

![]() .

.

для фрезерования:

![]()

Результаты расчетов припусков сведены в таблицу 1.11.

Графа «Расчетный размер» таблицы 1.11. заполняется, начиная с конечного (чертежного) размера последовательным прибавлением расчетного минимального припуска каждого технологического перехода

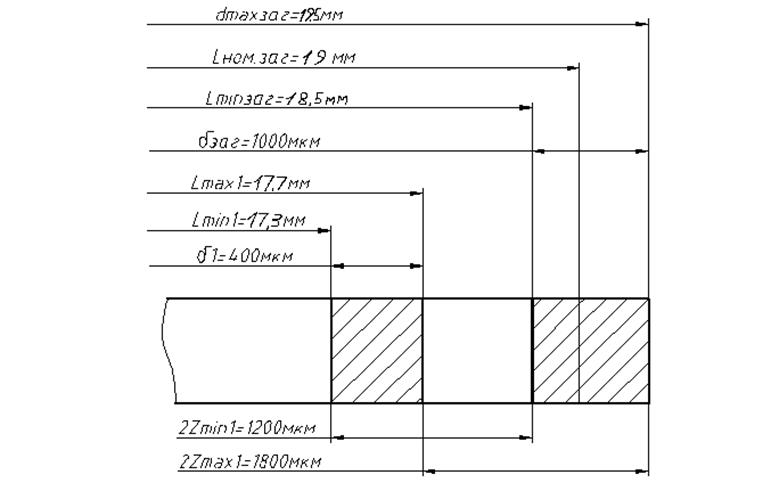

Zр1=17,3 мм;

Zрзаг=17,3+0,29=17,59 мм.

Значения допусков каждого перехода принимаются по ГОСТам в соответствии с квалитетом того или иного вида обработки.

В графе «Предельный размер» минимальное значение для каждого технологического перехода определяется путем округления расчетного размера увеличением их значений. Округление производим до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода. Наибольшие предельные размеры вычисляем прибавлением допуска к округленному наименьшему предельному размеру.

Предельные значения припусков Zmaxпр, мкм, определяем как разность наибольших предельных размеров и Zminпр, мкм, как разность наименьших предельных размеров предшествующего и выполняемого переходов:

Zmaxпр =19,5-17,52=1,8 мм=1800мкм;

Zminпр =18,5-17,3=1,2 мм=1200 мкм.

Все результаты произведенных расчетов сведены в таблице 1.10.

Общие припуски Zo max , Z0 min , мкм

Zo max =1800мкм;

Z0 min =1200мкм.

Общий номинальный припуск Zо ном, мкм

Z o ном = Z0 min+Нз –Нд, где Нз – нижнее отклонение размера заготовки, мкм;

Нд – нижнее е отклонение чертежного размера детали, мкм;

Z o ном = 1200+400-850=750мкм;

LЗ ном = Lд ном+Zo ном= 17,5+1,5=18,5мм.

Выполним проверку проведенных расчетов:

Zmax 1пр – Zmin 1пр =1800– 1200=600мкм, dзаг – d1 =1000–400 =600 мкм.

Проверка показала правильность расчетов.

Таблица 1.11 – Расчёт припусков и предельных размеров по технологическим переходам на обработку размера 122±1,0мм

|

Технологические переходы обработки поверхности 122±1,0мм |

Элементы припуска, мкм |

Расчётный припуск Zmin, мкм |

Расчётный размер Lp, мм |

Допуск δ, мкм |

Предельный размер, мм |

Предельные значения припусков, мкм |

||||||

|

RZ |

T |

ρ |

ε |

Lmin |

Lmax |

Zmin |

Zmax |

|||||

|

Заготовка |

300 |

15 |

— |

— |

17,875 |

1800 |

19 |

19,8 |

— |

— |

||

|

Точение |

50 |

50 |

1 |

60 |

375 |

17,5 |

1200 |

17,5 |

18,5 |

1200 |

1800 |

|

|

Итого |

— |

— |

— |

— |

— |

— |

— |

— |

— |

1200 |

1800 |

|

На основании данных расчета строим схему графического расположения припусков и допусков по обработке двух торцевых поверхностей (см. рисунок 1.2).

Рисунок 1.2 - Схема графического расположения припусков и допусков на обработку размера 17,5±0,2

1.7 Расчет режимов резания

Расчет режимов резания производим по методике [2] для операции "Горизоетально-фрезерная", а для остальных операций, согласно рекомендациям из [3].

Аналитический метод.

Исходные данные:

Технологический переход – фрезеровать торец.

Диаметр фрезы - D=100 мм.

Глубина резания - t=1 мм.

Подача - S=0,16 мм/об.

Скорость резания

, где Cv, m, x, y, q, u, p- эмпирические коэффициенты и показатели степени; Cv=85, m=0,15, y=0,4, x=0,5, u=0,1, p=0,1;

, где Cv, m, x, y, q, u, p- эмпирические коэффициенты и показатели степени; Cv=85, m=0,15, y=0,4, x=0,5, u=0,1, p=0,1;

T - период стойкости, мин; T=120 мин;

Kv - коэффициент учитывающий влияние материала заготовки, состояния поверхности, материала инструмента.

Kv=Kmv × Kпv × Kиv , где Kmv - коэффициент учитывающий влияние материала заготовки, Kmv=1;

Kпv - коэффициент учитывающий влияние состояния поверхности, Kпv=0,9;

Kиv - коэффициент учитывающий влияние материала инструмента, Kиv=1.

Kv=1 × 0,9 × 1=0,9.

V=101 м/мин.

Сила резания

, где Cp, x, y, u, q, w - эмпирические коэффициенты и показатели степени; Cp=68,2, x=0,86, y=0,72, u=1, p=0,86, w=0;

, где Cp, x, y, u, q, w - эмпирические коэффициенты и показатели степени; Cp=68,2, x=0,86, y=0,72, u=1, p=0,86, w=0;

z – число зубьев фрезы, z=20;

n – частота вращения фрезы, n=250;

Kp - коэффициент учитывающий реальные условия резания, Kp=0,81.

Pz=317 Н.

Мощность резания

,

,

N=0,56 кВт.

Частота вращения шпинделя

,

,

n=308 об/мин., принимаем n=315 об/мин.

Машинное время

.

.

где Lр.х. - длина рабочего хода, мм.

tМ=0,933 мин.

Опытно-статистическим методом производим расчет режимов резания для операции 010 Горизонтально-фрезерная в соответствии с методикой, изложенной в литературе [ ]. Длина рабочего хода Lр.х , мм

Lр.х=Lрез+y+L доп, где Lрез – длина резания, мм; Lрез=25 мм;

y – длина подвода, врезания и перебега инструмента, мм; y=9 мм;

L доп – дополнительная длина хода, мм; L доп =0 мм;

Lр.х=25+9=34 мм.

Назначаем подачу на зуб по нормативам и уточняем ее по паспорту станка: Sz=0,1мм/об.

Стойкость инструмента Тр, мин

Тр=Тм×l, где Тм – стойкость в минутах машинной работы станка, мин; Тм=120 мин;

l – коэффициент времени резания;

l= Lрез/ Lр.х = 25/34=0,73;

т.к. l>0,7, принимаем Тр»Тм=120 мин.

Скорость резания V, м/мин, принимаем по нормативным таблицам

V=Vтабл×К1×К2×К3, где Vтабл – табличное значение скорости, м/мин; Vтабл=50 м/мин

К1=0,95 – коэффициент, зависящий от обрабатываемого материала;

К2=1,1– коэффициент, зависящий от стойкости инструмента;

К3=0,9 – коэффициент, зависящий от отношения длины резания к диаметру;

V=50×0,95×1,1×0,9=47,025м/мин.

Частота вращения шпинделя n, об/мин

.

.

Принимаем по паспорту станка n=125 об/мин.

Уточняем скорость резания

![]()

Минутная подача:

![]() ,мм/мин;

,мм/мин;

![]() мм/мин.

мм/мин.

Машинное время обработки tм, мин

Проведем проверочные расчеты по мощности резания. Определим осевую силу резания по нормативам

Ро=Ртабл× Кр, где Ртабл – табличное значение осевой силы резания, кГ; Ртабл= 166 кГ;

Кр – коэффициент, зависящий от обрабатываемого материала, Кр=1,1;

Ро=166×1,1=182,6 кГ.

Определим мощность резания Nрез, кВт, по нормативам

![]() h, где Nтабл –

табличное значение мощности резания, кВт;

h, где Nтабл –

табличное значение мощности резания, кВт;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.