2. Конструкторский раздел

2.1 Приспособление для сверления отверстий (кондуктор поворотный)

2.1.1 Назначение и описание работы приспособления

Кондуктор поворотный предназначен для последовательного сверления шести отверстий диаметром 11мм во фланце ступицы КИС0203601.

Кондуктор устанавливается на столе вертикально - сверлильного станка модели 2Н135 и крепится к нему при помощи двух специальных болтов для Т – образного паза и двух гаек.

Деталь устанавливается на цилиндрическую оправку 17 кондуктора, причём шпоночный паз ступицы должен попасть на шпонку 24, которая крепится к оправке при помощи винта 12. После установки детали происходит её зажим с помощью кондукторной плиты 3 шайбы 18 и гайки 4.

После того, как просверлено отверстие, деталь необходимо установить в новую позицию, это достигается поворотом барабана 2 рукояткой 27, который жёстко связан с оправкой17. Оправка, в свою очередь, связана с деталью и кондукторной плитой 3. Для точного деления фланца ступицы на шесть частей в кондукторе предусмотрен делительный механизм. Для фиксации обрабатываемой заготовки в необходимой позиции имеется стопорная рукоятка 1, подпружиненная пружиной 26, которая предотвращает барабан от проворачивания.

2.1.2 Расчёт необходимого усилия зажима

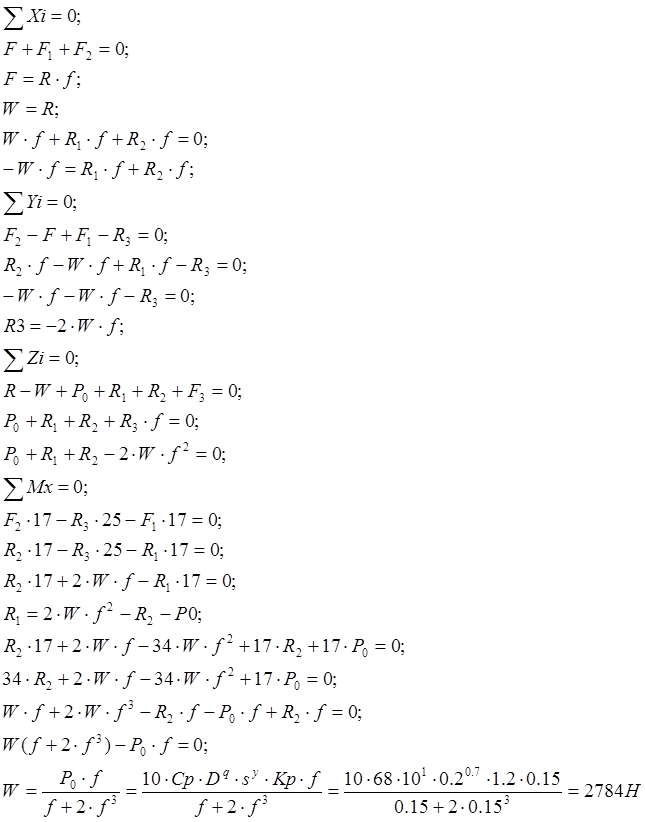

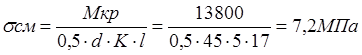

Расчёт необходимого усилия зажима производим по схеме приведенной на рисунке 2.1.2.1.

По расчётной схеме составляем уравнения статики, из которых выражаем необходимое усилие зажима W.

2.1.3 Расчет элементов приспособления на прочность

В данном приспособлении на прочность проверяются две шпонки, создающие жёсткую связь между кондукторной плитой, деталью и делительным барабаном, а также элемент стопорной рукоятки, предотвращающий барабан от проворачивания во время сверления отверстия. При расчёте шпонок на прочность они рассчитываются на смятие и срез, а элемент стопорной рукоятки на срез.

Расчёт шпонок на смятие и срез:

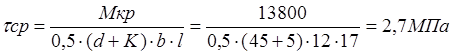

Условие прочности на смятие:

![]() ;

;

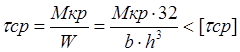

Условие прочности на срез:

![]()

![]()

где [Мкр.max] — наибольший допускаемый крутящий момент, Н мм;

l — рабочая длина шпонки, мм;

d — диаметр вала, мм;

b — ширина шпонки, мм;

К — выступ шпонки от шпоночного паза;

[σсм] — допускаемое напряжение на смятие, МПа, [σсм]=150МПа;

[τср] — допускаемое напряжение на срез, МПа; [τср]=70…100 МПа;

При расчете принимаем нагружение шпонки по длине равномерно.

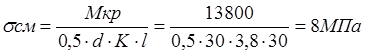

Расчёт шпонки 24 на смятие:

[σсм]> σсм – условие выполняется

Расчёт шпонки 24 на срез:

[τср]> τср – условие выполняется

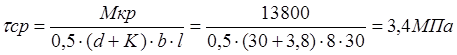

Расчёт шпонки 23 на смятие:

[σсм]> σсм – условие выполняется

Расчёт шпонки 23 на срез:

[τср]> τср – условие выполняется

Расчёт элемента стопорной рукоятки на срез

Расчёт производим по формуле

;

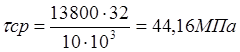

;

где Мкр – крутящий момент, Н мм;

b – ширина поперечного сечения расчётного элемента, мм;

h – высота поперечного сечения расчётного элемента, мм.

[τср]> τср – условие выполняется, т.е. 85МПа>44,16МПа

Все выше произведенные расчёты удовлетворяют требованиям прочности.

2.1.4 Расчёт приспособления на точность

При расчёте приспособления на точность определяем величину суммарной погрешности обработки по формуле:

![]() ;

;

где Δи — погрешность, обусловленная износом режущего инструмента, мкм;

Δсл — поле рассеяния погрешностей обработки, обусловленных такими технологическими факторами случайного характера, как неравномерность припуска, неодинаковая твердость материала заготовки, недостаточная жесткость системы СПИД, а также погрешностью формы детали.

Δн—погрешность настройки станка, мкм;

εу—погрешность установки заготовки, мкм, εу=0

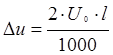

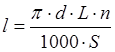

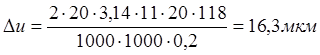

Погрешность, обусловленная износом режущего инструмента определяется по формуле:

;

;

где U0 – относительный износ инструмента, мкм/км;

l – путь резания, м

где d — диаметр обрабатываемой поверхности, мм;

L — расчетная длина обработки с учетом пути врезания и перебега режущего инструмента, мм;

n — количество деталей в настроечной партии, обрабатываемой в период между подналадками станка;

S—продольная подача инструмента мм/об;

Погрешность настройки станка определяется по формуле:

![]()

где Δин—погрешность изготовления инструмента, равная допуску на его изготовление по исполнительному размеру, мкм;

Δуи—погрешность установки режущего инструмента (допустимое биение), мкм.

![]()

Тогда, суммарная погрешность обработки составит

![]()

Суммарная погрешность обработки не должна превышать допуск на изготовления отверстия, т.е.

Δсум<δ, т.е. 212,3<430 мкм, следовательно, приспособление годно для сверления данных отверстий.

2.2 Приспособление для контроля радиального биения

2.2.1 Назначение и описание работы приспособления

Данное приспособление предназначено для контроля радиального и торцевого биения в ступицы КИС0203601.

Приспособление состоит из корпуса 1, к которому крепится планка 4 при помощи болта и штифта 7, на которую устанавливается магнитный штатив 8 с индикатором часового типа. Ступица устанавливается на палец 2 прикрепленный к корпусу 1 винтами 6.

Работа приспособления заключается в следующем:

- Установка ступицы на палец 2

- Установка щупа индикатора к проверяемой поверхности с натягом

- Установка индикатора на ноль

- Вращение ступицы вокруг своей оси с одновременным снятием показаний

2.2.2 Расчёт приспособления на точность

Расчёт приспособления на точность ведём по формуле определения погрешности базирования:

![]()

где Smin – минимальный гарантированный зазор, мм, Smin=0,01мм;

δопр – допуск размера пальца, мм, δопр=0,02мм;

δотв - допуск размера отверстия ступицы, мм, δотв=0,062мм;

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.