1.8 Техническое нормирование.

Приведем расчет технического нормирования для токарно-винторезной операции.

Определить штучное время ([1], с.102):

![]()

где ![]() -

основное машинное время,

-

основное машинное время, ![]() мин.;

мин.;

![]() -

вспомогательное время на установку и снятие прудка,

-

вспомогательное время на установку и снятие прудка, ![]() мин.

([1], с. 201);

мин.

([1], с. 201);

![]() -

вспомогательное время на закрепления и открепление детали,

-

вспомогательное время на закрепления и открепление детали, ![]() мин. ([1], с.201);

мин. ([1], с.201);

![]() -

вспомогательное время на управления станком,

-

вспомогательное время на управления станком, ![]() мин.

([1], с.202);

мин.

([1], с.202);

![]() -

вспомогательное время на измерение,

-

вспомогательное время на измерение, ![]() мин.

мин.

![]() -

вспомогательное время на техническое обслуживание,

-

вспомогательное время на техническое обслуживание, ![]() мин

([1], с.202);

мин

([1], с.202);

![]() -

вспомогательное время на организационное обслуживание рабочего метса,

-

вспомогательное время на организационное обслуживание рабочего метса, ![]() мин.

мин.

![]() - вспомогательное время на перерыва на отдых,

- вспомогательное время на перерыва на отдых, ![]() мин.

мин.

![]() - время

на обслуживание и отдых:

- время

на обслуживание и отдых: ![]()

![]() -

оперативное время,

-

оперативное время, ![]() мин.

мин.

![]() -

затраты времени в процентах на обслуживание и отдых,

-

затраты времени в процентах на обслуживание и отдых, ![]() ([1],

с.214)

([1],

с.214)

![]() мин.

мин.

![]() -

подготовительно-заключительное время,

-

подготовительно-заключительное время, ![]() мин.([1],

с. 216);

мин.([1],

с. 216);

![]() мин

мин

Определим штучно-колькуляционнов время:

![]()

Где n – количество, n=30 шт.

![]() мин.

мин.

Аналогично рассчитываются все остальные операции.

|

Номер и наименование операции |

То |

Тв |

Топ |

Тоб |

Топ |

Тшт |

Тп-3 |

n |

Тш-к |

|||

|

Ту.с.+ Тз.о |

Туп |

Тиз |

Ттех |

Торг |

||||||||

|

Товарно-винтарезная |

1,238 |

0,095 |

0,046 |

0,01 |

1,265 |

0,013 |

0,021 |

0,113 |

1,412 |

9 |

30 |

1,712 |

|

Вертикально-сверлильная |

20,85 |

0,092 |

0,08 |

0,066 |

2,92 |

0,083 |

0,03 |

0,3 |

3,4 |

9 |

30 |

3,7 |

|

Горизонтально-фрезерная |

0,019 |

0,124 |

0,12 |

0,03 |

0,543 |

0,002 |

0,008 |

0,05 |

0,7 |

16 |

30 |

0,81 |

|

Вертикально-фрезерная |

0,24 |

0,104 |

0,1 |

0,027 |

0,471 |

0,011 |

0,006 |

0,037 |

0,525 |

16 |

30 |

1,058 |

|

Вертикально-фрезерная |

0,126 |

0,104 |

0,12 |

0,03 |

0,05 |

0,004 |

0,005 |

0,052 |

0,711 |

16 |

30 |

0,91 |

|

Вертикально-сверлильная |

0,09 |

0,099 |

0,04 |

0,02 |

0,429 |

0,035 |

0,004 |

0,03 |

0,498 |

9 |

30 |

0,579 |

|

Бесцентро-шлифовальная |

0,06 |

0,099 |

0,605 |

0,06 |

0,824 |

0,114 |

0,018 |

0,049 |

1,523 |

20 |

30 |

2,853 |

Расчеты сводим в таблицу:

Таблица 1.9 Сводная таблица технических норм времени по операции.

1.9 Выбор оборудования и расчет его количества

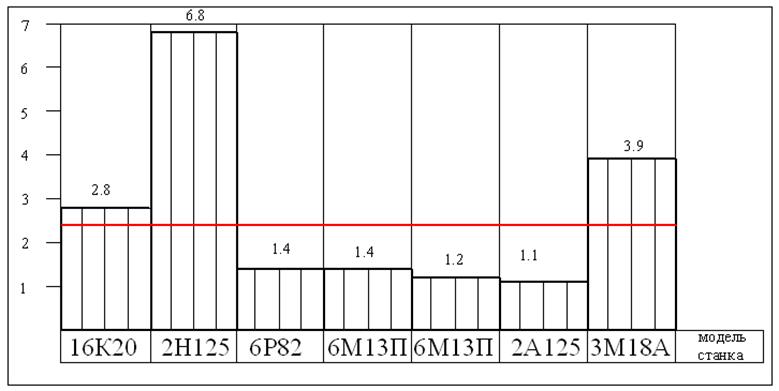

η3ср = 2,4%

Рисунок 1.2 - График загрузки оборудования

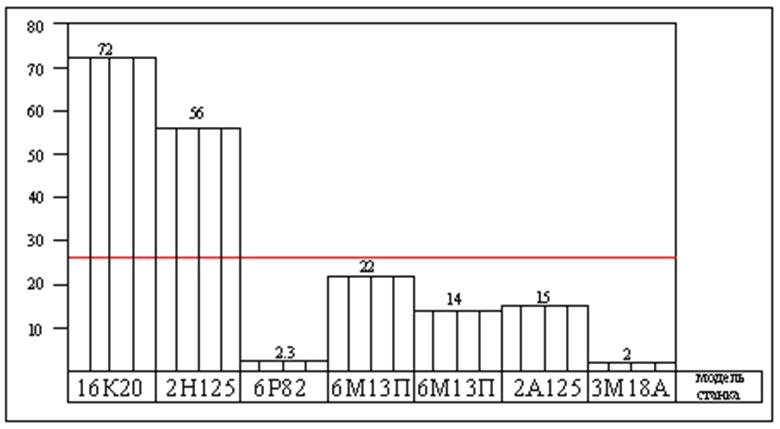

Рисунок 1.3 – График использования оборудования по ковкому времени

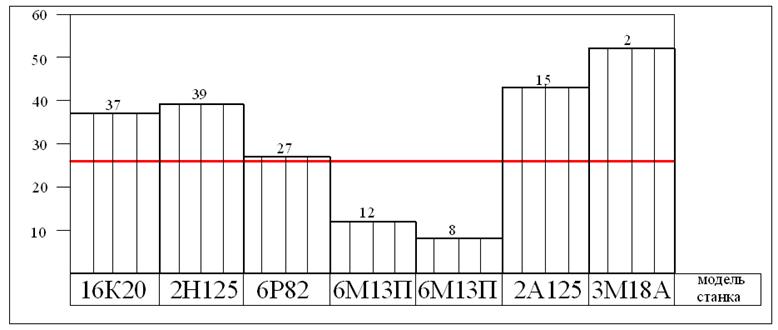

Рисунок 1.4 – График использования оборудования по мощности

1.11 Уточнение типа производства и установления его организационной формы.

Определение типа производства рассчитывается аналогично пункту 1.2

Таблица 1.10 – Сводная таблица типа производства.

|

№ |

Операция |

Тшт, мин |

mр |

Р |

ηз.ф |

О |

|

1 |

Токарно-винтарезная |

1,712 |

0,034 |

1 |

0,034 |

23 |

|

2 |

Вертикально-сверлильная |

3,7 |

0,074 |

1 |

0,074 |

11 |

|

3 |

Горизонтально-фрезерная |

0,81 |

0,013 |

1 |

0,013 |

50 |

|

4 |

Вертикально-фрезерная |

1,058 |

0,021 |

1 |

0,021 |

38 |

|

5 |

Вертикально-фрезерная |

0,91 |

0,018 |

1 |

0,018 |

44 |

|

6 |

Вертикально-сверлильная |

0,579 |

0,011 |

1 |

0,011 |

72 |

|

7 |

Бесыентрово-шлифовальная |

2,853 |

0,057 |

1 |

0,057 |

14 |

Коэффициент закрепления:

![]()

Т.к. 20< ![]() <40,

то производство мелкосерийное.

<40,

то производство мелкосерийное.

Расчет количества деталей в партии.

Количество деталей в партии:

шт.

шт.

Расчетное число смен на обработку партии деталей в партии:

мин. Принимаем

С=1 смен.

мин. Принимаем

С=1 смен.

Принятое число деталей в партии:

шт.

шт.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.