прочности на смятие для резьбового соединения, принимаем [sсм]=100 МПа.

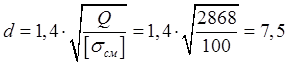

мм.

мм.

Принимаем

диаметр резьбового соединения ![]() .

.

2.1.4 Расчет элементов приспособления на прочность

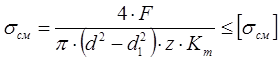

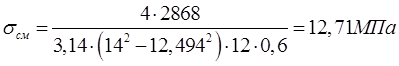

Произведем расчет витков резьбы болта и гайки на смятие и срез.

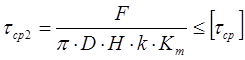

Напряжение

смятия ![]() , МПа, в резьбе определяется по формуле:

, МПа, в резьбе определяется по формуле:

, где F –

осевая сила на тяге, Н; F =

, где F –

осевая сила на тяге, Н; F = ![]() H;

H;

d – наружный диаметр резьбы, мм; d = 14мм;

d1 – внутренний диаметр резьбы, мм; d1 = 12,494мм;

z – число витков на длине свинчивания, шт

![]() ;

;

Н – высота гайки, мм;

P – шаг резьбы, мм;

Km – коэффициент неравномерности нагрузки по виткам резьбы;

Km = 0,6 [ 11 ];

[![]() ] – допустимое напряжение смятия МПа

] – допустимое напряжение смятия МПа

![]() ;

;

![]() – предел текучести материала тяги, МПа;

– предел текучести материала тяги, МПа; ![]() = 355МПа.

= 355МПа.

Тогда напряжение смятия равно:

.

.

Так

как ![]() - то условие прочности по напряжению смятия

выполняется.

- то условие прочности по напряжению смятия

выполняется.

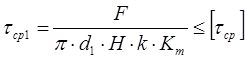

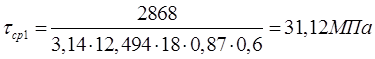

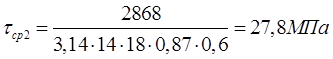

Напряжение

среза ![]() , МПа, в резьбе определяется по формуле:

, МПа, в резьбе определяется по формуле:

для тяги

, для гайки

, для гайки

, где F –

осевая сила на тяге, Н; F =

, где F –

осевая сила на тяге, Н; F = ![]() H;

H;

d1 – внутренний диаметр резьбы тяги, мм; d1 = 12,494мм;

D – наружный диаметр резьбы гайки, мм; D = 14мм;

Н – высота гайки, мм; H = 18мм;

k – коэффициент учитывающий тип резьбы; k = 0,87 [ 11 ];

Km – коэффициент неравномерности нагрузки по виткам резьбы;

Km= 0,6 [ 11 ];

[![]() ] – допустимое напряжение среза МПа

] – допустимое напряжение среза МПа

![]() ;

;

![]() – предел текучести материала тяги, МПа;

– предел текучести материала тяги, МПа;![]() = 355МПа.

= 355МПа.

Тогда напряжение среза равно:

для тяги

, для

штифта

, для

штифта

.

.

Так

как ![]() и

и ![]() - то условие прочности по напряжению

среза для штифта и гайки выполняется

- то условие прочности по напряжению

среза для штифта и гайки выполняется

2.2.Приспособление для контроля проверки глубины нарезаемой резьбы

2.2.1.Назначение и описание работы приспособления

Данное приспособление предназначено для контроля проверки глубины нарезаемой резьбы. В деталь вкручивают приспособление. Винт позволяет избежать погрешности измерения детали.

Измерения производятся с помощью нанесенной на поверхность линейки. Втулка правая упирается в торец детали, калибр вкручивается на максимально возможное расстояние после чего зажимается винтом и выкручивается обратно.

2.2.2Расчет приспособления на точность

Погрешность измерения, под которой понимается отклонение найденного значения от ее действительного значения, принимают в пределах 10…30% поля допуска на контролируемый параметр. Расчет ведем по формуле

D=![]() (0,1…0,3)d, где D1 –

погрешность, свойственная данной системе измерения, мм; определяется системой

отсчетных измерительных устройств; D1=0,01 мм;

(0,1…0,3)d, где D1 –

погрешность, свойственная данной системе измерения, мм; определяется системой

отсчетных измерительных устройств; D1=0,01 мм;

D2 – погрешность установки, мм

D2=![]() =

=![]() мм

мм

eБ – погрешность базирования, мм, eБ=0, так как базирование осуществляется на конической оправке;

eЗ – погрешность закрепления, мм, eЗ=0, так как при контроле деталь не закрепляется;

eИ – погрешность износа, мм

eИ=U0×К1×К2×К3×К4×N/N0=0,025×0,97×1×1×2,8×4000/105=0,0028 мм,

U0 – значение среднего износа, мм;

К1 – коэффициент, учитывающий материал детали: для стали К1=0,97;

К2 – коэффициент, учитывающий тип оборудования: К2=1 для универсального оборудования;

К3 – коэффициент, учитывающий условия обработки: для измерений К3=1;

К4 – коэффициент, учитывающий число установок: для N=500 К4=2,8;

N0 – базовое число установок, шт., N0=105;

N – число установок, шт., N=1000;

D3 – погрешность настройки приспособления, D3=0,

Точность контрольного приспособления D, мм

![]() мм.

мм.

Принимаем отклонение найденного значения в размере 20 % допуска параллельности оси отверстий, что составляет 0,08×0,2=0,016 мм.

0,01<0,016, следовательно, приспособление обеспечивает заданную точность измерения.

3 ИССЛЕДОВАТЕЛЬСКИЙ РАЗДЕЛ

3.1 Алмазное растачивание

Среди различных методов чистовой окончательной обработки деталей машин в последние годы получили широкое распростронение точение и растачивание лезвийными инструментами из сверхтвердых материалов, такими, как алмаз и кубический нитрид бора; последний в зависимости от технологии получения называют также эльбором, кубонитом, гексанитом.

Инструменты из природных монокристаллов и синтетических поликристаллов алмаза обладают высокими режущими свойствами и обеспечивают высококачественную обработку деталей из закаленных сталей и чугуна, цветных металлов и сплавов, неметеллических материалов, металла и металлокерамики. Высокая стойкость этих инструментов обеспечивает возможность их длительной эксплуатации без переналадки и смены инструмента, что крайне важно для эффективного применения

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.