коэффициент возобновления перфоленты; z – продолжительность выпуска детали данного наименования.

Иа=КбА,

Где А – норма амортизационных отчислений на полное восстановление станка.

Ипл=Нпл(А+Ау)gb,

Где Нпл – стоимость амортизации и содержания 1 м2 площади механического цеха.

Исл=НплАбР.

Ир=(НмRм+НэRэ)mb,

Где Нм, Нэ – затраты на единицу ремонтной сложности механической и электрической частей, руб; m - коэффициент класса точности станка.

Иу=Qb,

Где Q – годовые затраты при эксплуатации станка с ЧПУ.

Расчет экономической эффективности внедрения станка с ЧПУ заносим в таблицу 6.1.

Таблица 6.1.

Расчет экономической эффективности внедрения станка с ЧПУ

|

Расчет капитальных вложений |

||

|

Пока-затель |

Базовый вариант |

Новый вариант |

|

Кб, руб |

1610×3×1,1×0,26=1381 |

23600×1,1×0,21=5451,6 |

|

Кзд, руб |

140×3×3×4,5×0,26=1474 |

140×5×4×0,21=588 |

|

Ксл, руб |

200×7×0,03×2+200×7×0,01= 98 |

200×7×0,01=14 |

|

Кж, руб |

6600×2,2=14520 |

6600×0,4=2640 |

|

Кнез, руб |

3×95(23,3+4590/20000×0,5)× 0,26=1736 |

3×95(20,3+1794/20000×0,5)× 0,21=1217 |

|

Итого К, руб |

19209 |

9910,6 |

|

Расчет себестоимости обработки |

||

|

Из, руб |

1,46×590×2+1,46×1987=3762,4 |

1,46×730=1065 |

|

Ипу, руб |

30×1,1×3/3=33 |

120×1,1/3=44 |

|

Иа, руб |

1389×0,053=74 |

5451,4×0,053=289 |

|

Ипл, руб |

14×3×3×4,5×0,26=147,4 |

14×5×4×0,21=59 |

|

Исл, руб |

14×7×2,2=215,6 |

14×0,4×7=39,2 |

|

Ир, руб |

(30,1×13+7,4×9)0,26×3=357,16 |

(30,3×12+7,7×22)0,21=117 |

|

Иу, руб |

860×0,21=180,6 |

|

|

Итого С, руб |

4590 |

1794 |

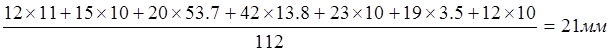

Тогда приведенные затраты на одну деталь:

З1=(4590+0,15×19209)/20000=0,37 руб; З2=(1794+0,15×9910,6)/20000=0,16 руб.

Сравнительные результаты заносим в таблицу 6.1.

Таблица 6.2.

Сравнительный анализ вариантов техпроцессов.

|

Показатель |

Вариант |

|

|

базовый |

проектный |

|

|

Вид заготовки Стоимость заготовки, руб. |

Штамповка на ГКШП в открытых штампах 23,3 |

Штамповка на ГКШП в закрытых штампах 20,3 |

|

Вид операции 1 Технологическая себестоимость обработки, руб. |

Обработка на зубофрезерном станке(черновая обработка). 7,2 |

Обработка на зубофрезерном станке(черновая обработка). 3,84 |

|

Вид операции 2 Технологическая себестоимость операции, руб. |

Обработка на зубофрезерном станке(чистовая обработка). 7,12 |

Обработка на зубофрезерном станке(чистовая обработка). 4,26 |

|

Вид операции 3 Технологическая себестоимость операции, руб |

Обработка отверстий на операциях 035, 040 и 045 0,37 |

Обработка отверстий на станке 2Р135Ф2 0,16 |

|

Итого по отличающимся операциям, руб |

37,99 |

28,56 |

Определим годовую экономию от принятия нового технологического процесса изготовления по формуле:

Эг = (Соб - Соп) Nг;

где Соп и Соб—технологические себестоимости операций по сравниваемым вариантам;

Nг—годовая программа выпуска;

Эг = (37,99-28,56)∙20000 = 188600 руб.

Рассчитаем припуск на поверхности

Ø![]() и 112

и 112![]() 0,7

расчетно-аналитическим способом согласно [3], а на остальные поверхности

назначим согласно ГОСТ 7505-89. Заготовкой является поковка.

0,7

расчетно-аналитическим способом согласно [3], а на остальные поверхности

назначим согласно ГОСТ 7505-89. Заготовкой является поковка.

Технологический

маршрут обработки поверхности Ø![]() состоит из операций:

двухкратное точение и однократное шлифование.

состоит из операций:

двухкратное точение и однократное шлифование.

Схема базирования детали показана на рисунке 7.1.

Рис. 7.1 Схема базирования.

Расчет ведем посредством заполнения таблицы 7.1.

Таблица 7.1

Расчет припусков и предельных размеров по техническим

переходам на обработки поверхности вала Ø ![]() мм.

мм.

|

Технологичес кие переходы обработки

|

Элементы припуска, мкм |

2Z min, мкм |

Расчетный размер dр, мм |

Допуск d ,мкм |

Предельный Размер, мм |

Предельное значение припуска, мм |

|||||

|

Rz |

h |

ρ |

E |

Dmin |

dmax |

2Zmin |

2Zmax |

||||

|

Заготовка |

150 |

200 |

505 |

- |

- |

14,164 |

1200 |

14,164 |

15,364 |

- |

- |

|

Точение черновое |

50 |

50 |

30 |

- |

2´855 |

12,454 |

180 |

12,45 |

12,64 |

1,714 |

2,724 |

|

Точение чистовое |

30 |

30 |

1 |

- |

2´130 |

12,194 |

70 |

12,194 |

12,264 |

0,256 |

0,376 |

|

ТО |

84 |

||||||||||

|

Шлифование однократное |

5 |

15 |

- |

- |

2´114 |

11,966 |

18 |

11,966 |

11,984 |

0,228 |

0,28 |

|

2,198 |

3,38 |

||||||||||

Расчетная формула для определения минимального припуска для точения и однократного шлифования после термообработки соответственно:

![]() (7.1)

(7.1)

![]() [3,

таб.4,24] (7.2)

[3,

таб.4,24] (7.2)

где Rz – высота неровностей профиля, мкм;

h – глубина дефектного слоя, мкм;

ρ – суммарное значение пространственных отклонений, мкм.

Пользуясь рабочим чертежом детали и картой техпроцесса запишем в таблицу 7.1 значения Rz, h, ρ для каждого перехода. Суммарное значение пространственных отклонений поверхности находим по формуле :

![]() [3, таб.4,28], (7.3)

[3, таб.4,28], (7.3)

где ρкор – погрешность коробления,

ρкор =Ùк × l , мкм (при l<L/2); (7.4)

Ùк – удельная кривизна заготовок ; Ùк =1 мкм/мм, [3,таб.4,29]т. к.

dср= ;

(7.5)

;

(7.5)

dср= ;

;

ρкор =1´112=112 мкм;

ρсм – погрешность смещения, ρсм = 0,3 мм, [3,таб.4,30];

ρц – погрешность зацентровки ,

![]() , где d - допуск на диаметр базовой поверхности

заготовки, используемой при зацентровке (d=1,2мм),

, где d - допуск на диаметр базовой поверхности

заготовки, используемой при зацентровке (d=1,2мм),

![]() мкм.

мкм.

Величина остаточной пространственной погрешности составит:, ρ2=0,02´30»1 мкм.

После чернового точения ρчер=0,06´505=30мкм

После чистового точения ρчист=0,04´30=1мкм

После термообработки ρтерм=Ùк × l, где Ùк=0,75мкм

ρтерм=0,75 ´ 112=84 мкм.

С учетом ρчист

ρтерм=![]() .

.

Минимальные припуски:

для черновое точения

![]()

для чистовое точение

![]()

для шлифования

![]()

![]()

Расчетный размер:

для шлифования: d = 11,966 мм;

для чистового точения: d = 11,966 + 0,228 = 12,194 мм;

для чернового точения: d = 12,194 + 0,26 = 12,454 мм;

для заготовки: d = 12,454 + 1,71 = 14,164 мм.

Наименьшие предельные размеры dmin определим, округляя расчетные размеры в сторону увеличения до точности допуска соответствующего перехода. Наибольшие предельные размеры dmах получим из наименьших путем прибавления к ним допусков соответствующих переходов. Предельные значения припусков 2Zmах определим как разность наибольших предельных размеров, а 2Zmin - как разность наименьших предельных размеров на предшествующем и выполняемом переходах.

Рассчитаем общий номинальный припуск и номинальный размер заготовки:

Z0 ном = Z0 min+ НЗ – Нд = 2,198 + 0,4 – 0,034 = 2,564 мм; (7.6)

Dз ном = d0 ном + Z0 ном = 12 + 2,564 = 14,564 мм. (7.7)

Проверяем правильность выполнения расчетов:

2Zо max - 2Zо min = dDз - dDд; (7.8)

3,38 - 2,198=1,2-0,018;

1,182=1,182.

Т. к. условие выполняется, то расчеты выполнены верно. Схему расположения припусков на обработку показываем на рисунке 7.2.

dmax заготовки 15,364

dном заготовки 14,564

d заготовки 1,2

dmin заготовки 14,164

dmax точения чернового 12,64

d точения чернового 0,18

dmin точения чернового 12,45

dmax точения чистового 12,264

d точения чистового 0,07

dmin точения чистового 12,194

dmax шлифования 11,984

d шлифования 0,018

dmin шлифования 11,966

2Zmin на шлифование 0,28

2Zmax на шлифование 0,228

2Zmin на точение черновое 0,376

2Zmax на точение черновое 0,256

2Zmin на точение чистовое 2,724

2Zmax на точение чистовое 1,714

Рис. 7.2 Схема расположения припусков на обработку.

Технологический маршрут обработки

поверхности 112![]() 0,7 состоит из операции

фрезерования .

0,7 состоит из операции

фрезерования .

Схема базирования детали показана на рисунке 7.3.

Рис. 7.3 Схема базирования детали.

Расчет ведем посредством заполнения таблицы 7.2.

Таблица 7.2.

Расчет припусков и предельных размеров по техническим переходам на обработку торцов вала.

|

Технологичес кие Переходы обработки

|

Элементы Припуска, мкм |

2Z min, мкм |

Расчетный

|

Допуск d ,мкм |

Предельный размер, мм |

Предельное значение припуска, мм |

||||

|

Rz |

h |

Ρ |

lmin |

lmax |

2Zmin |

2Zmax |

||||

|

Поковка |

150 |

200 |

250 |

- |

112,5 |

1600 |

112,5 |

114,1 |

- |

- |

|

Фрезерования |

10 |

15 |

- |

2∙600 |

111,3 |

1400 |

111,3 |

112,7 |

1,2 |

1,4 |

|

1,2 |

1,4 |

|||||||||

Расчетная формула для определения минимального припуска для фрезерования:

![]() [3,

таб.4,24] (7.9)

[3,

таб.4,24] (7.9)

где Rz – высота неровностей профиля, мкм [3, таб.4,27];

h – глубина дефектного слоя, мкм; [3, таб.4,27];

ρ – суммарное значение пространственных отклонений, мкм.

Пользуясь рабочим чертежом детали и картой техпроцесса запишем в таблицу 7.2 значения Rz, h, ρ для каждого перехода. Суммарное значение пространственных отклонений поверхности для фрезерования ρ=0,25 мм при установке

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.