Следует отметить, что в магнитном поле каждое зерно устанавливается наибольшей осью по направлению к обрабатываемой поверхности. При износе и затуплении вершин происходит его переориентация. В результате обработка поверхности детали производится острыми кромками, т.е. происходит своеобразная заточка инструмента.

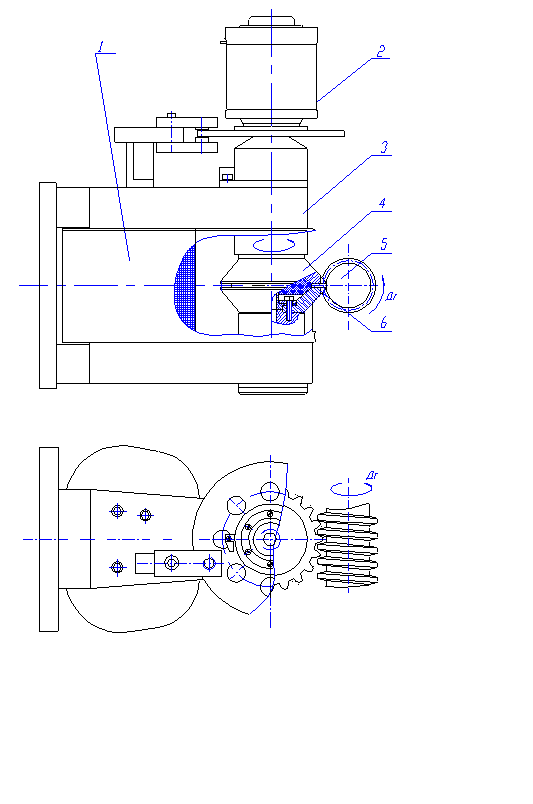

На рисунке 3.6 показана схема магнитно-абразивного полирования (МАП) витков червяка. По данной схеме обработка производится абразивным режущим инструментом, сформированным из ферромагнитного абразивного порошка, связанного энергией магнитного поля. Источником магнитного поля служит электромагнит 1 и два магнитопровода 3. Движение резания сообщается червяку или винту 5, закрепленному в центрах станка. Для распространения зоны обработки на всю длину винтовой поверхности, технологический модуль МАП совершает движение подачи вдоль оси обрабатываемой детали. Степень упругости связки, роль которой играет энергия постоянного магнитного поля, можно регулировать изменением напряженности поля, что дает возможность контролировать съём металла и шероховатость обработанной поверхности. Момент сопротивления абразивному инструменту 6 придается при помощи динамометрического устройства 2. Абразивный режущий инструмент 6 формируется между парой зубчатых полюсных наконечников 4 соответствующего модуля. При этом форма абразивного инструмента повторяет форму наконечников и представляет собой зубчатое колесо с модулем, несколько большим модуля полюсных наконечников. Обработка производится по методу обката винтовой поверхности сформированным абразивным инструментом. С обрабатываемой поверхности удаляется дефектный слой металла толщиной 5-20 мкм, улучшается шероховатость поверхности после шлифования или точения, при этом практически не нарушаются геометрические параметры профиля витка. Разработанный технологический модуль устанавливается на токарно-винторезный станок с высотой центров более 160 мм.

К достоинствам данной схемы можно отнести высокую производительность (цикл обработки длится 30-90 секунд), высокое качество обработанной поверхности (шероховатость снижается с Ra 1,25-0,8 до Ra 0,32-0,04 мкм), у обработанной таким образом поверхности повышается контактная прочность, нагрузочная способность , кроме того, формируется благоприятная текстура микронеровностей поверхности. Под микроскопом хорошо видно, что направления оставшихся после обработки микрорисок и направление скорости скольжения в зацеплении совпадают. Это снижает износ пары трения (передачи) и увеличивает срок службы передачи.

|

Рисунок 3.6 – Схема магнитно-абразивного полирования витков червяка

Рассмотрим в качестве примера сложнопрофильной поверхности бочкообразные ролики.

Отделочная обработка бочкообразных роликов после их бесцентрового шлифования необходима для улучшения качества рабочей поверхности, но затруднена из-за отсутствия на ролике участков, с помощью которых можно его сцентрировать и закрепить на абразивном станке. По схеме, изображенной на рисунке 3.7, создана специальная установка. Ролик центрируется и закрепляется за сферические донные участки. С боковых сторон подводят фасонные полюсы электромагнита; а ролику сообщают вращение и осцилляцию вдоль оси.

|

Рисунок 3.7- Схема МАП бочкообразных роликов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.