|

|

Рисунок 3.4 – Отслаивание материала рабочих поверхностей витков цементованного червяка

3.3 Основные параметры, необходимые для надежной и долговечной работы винтовых и червячных передач

Для червяков, червячных колес и червячных передач каждой степени точности устанавливают нормы кинематической точности, плавности работы, контакта зубьев и витков.

Допустимые погрешности при изготовлении деталей и сборке редукторов приводят вначале к существенному уменьшению суммарной длины контактных линий. В этот момент площадь суммарного пятна контакта 10-15% рабочей поверхности зуба колеса, что ведет к значительному увеличению удельных нагрузок при расчетном режиме нагружения. Увеличить пятно контакта целесообразно путем пластической деформации более мягкого материала венца колеса или витков гайки за счет создания в поверхностном слое напряжений, превышающих предел упругости согласно литературе[15]. Ряд исследований Л.Д.Часовникова совместно с С.А.Шуваловым в МВТУ имени Баумана на дисково-роликовой машине, имитирующей работу червячной передачи, показал, что износ даже при нагрузке, значительно превышающей допускаемую, почти полностью прекращается и происходит только постепенная пластическая деформация ролика (червячного колеса), поверхностный слой при этом упрочняется. Обязательным условие этого явления является повышение нагрузки степенями и высокая чистота (Ra 0,32-0,04 мкм) поверхности стального диска (червяка) .

Таким образом, изготавливая червяки с низкой шероховатостью (Ra <=3,2 мкм), можно добиться значительно пятна контакта (60-65%) путем приработки пары по методу, разработанному во ВНИИ редукторов согласно литературе[14]. Кроме того, высокая шероховатость червяка является одной из основных причин выхода червячной пары из строя.

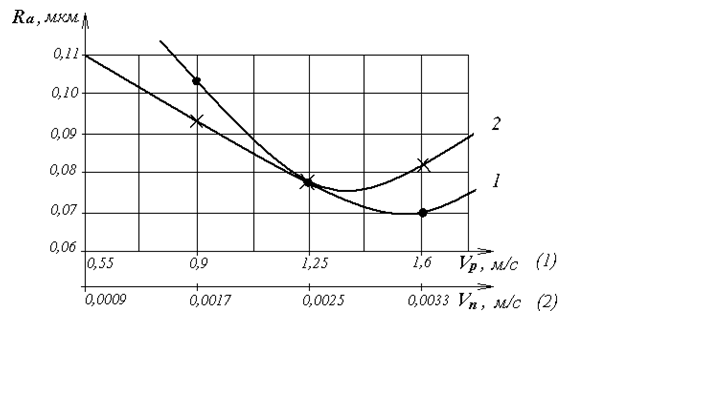

На рисунке 3.5 показано изменение шероховатости обработанной поверхности витков червяка в зависимости от таких технологических факторов обработки, как скорость резания и скорость подачи. На графике видно, что с увеличением скорости резания до 1,6 м/с шероховатость снижается до 0,07 мкм.

При дальнейшем увеличении скорости резания шероховатость начинает плавно увеличиваться. Это обусловлено тем, что на таких скоростях процесс деформирования и резания металла становится нестабильным, и тем самым ухудшается качество обработанной поверхности и прилегающего к ней поверхностного слоя. При увеличении скорости подачи наблюдается примерно такая же зависимость. Шероховатость витков червяка снижается до Ra=0,78 мкм при увеличении скорости подачи до 0,0025 м/с, при дальнейшем же увеличении подачи шероховатость начинает расти. Это объясняется тем, что зёрна ферромагнитного порошка не успевают перемешиваться и не происходит так называемое самозатачивание , характерное для магнито-абразивной обработки.

|

Таким образом, наиболее оптимальными скоростями, обеспечивающими наилучшую чистоту поверхности при высокой производительности, являются: скорость резания Vp=1,25 -1,6 м/с; скорость подачи Vп=0,0025-0,0033 м/с.

В передаче контролируются также кинематическая и циклическая погрешности.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.