2. Коррозионное растрескивание под напряжением. Возникновение коррозионных трещин под влиянием напряжений, действующих в условиях коррозии, называют коррозионным растрескиванием под напряжением. Большинство поломок химического оборудования связано именно с этим явлением, которому было посвящено большое число исследований, вскрывших его сложность и зависимость от многочисленных факторов.

Коррозионное растрескивание под напряжением наблюдается лишь при наличии в растворе специфичных определенных для данного металла ионов и не возникает в чистых металлах. Эта разновидность коррозии не возникает также в случае развития общей коррозии.

Коррозионное растрескивание под напряжением может развиваться в двух формах, в том числе в виде межзеренных трещин, распространяющихся по границам кристаллического зерна, и внутризеренных трещин, пересекающих зерно. При работе деталей под малой нагрузкой в среде со слабыми агрессивными свойствами возникают межзеренные трещины, а при больших нагрузках в сильных агрессивных средах создаются условия для образования внутризеренных трещин. Форма коррозионного растрескивания зависит также от вида материала и его состояния.

Образование внутризеренных трещин инициируется обычно точечной коррозией.

Процесс

коррозионного растрескивания под напряжением схематически показан на рисунке

3.5. Зарождение и рост трещин коррозии под напряжением проходит через ряд

ступеней, включающих возникновение локального скольжения дислокаций под

действием механических напряжений (рисунок 3.5, I);

разрушение пассивной оксидной пленки и обнажение свежей металлической поверхности

(II); начало развития коррозии от участка обнажения металла (III); образование

новой пленки, переводящей этот участок в пассивное состояние (IV); дальнейший рост трещины при повторении цикла, включающего скольжение, коррозию и переход в пассивное

состояние (V). Если

после обнажения свежей металлической поверхности она переходит в пассивное

состояние, то трещины коррозии под напряжением не образуются.

Рисунок 3.5 Схема процесса зарождения и роста трещин коррозии под напряжением:

1-оксидный слой; 2-плоскость скольжения; 3-продукты коррозии; 4-образование язвин; 5-плоскость скольжения в начальном состоянии; 6-переход в пассивное состояние; 7-незащищенная поверхность металла; 8-разрушение защитной пленки и дальнейший рост язвины.

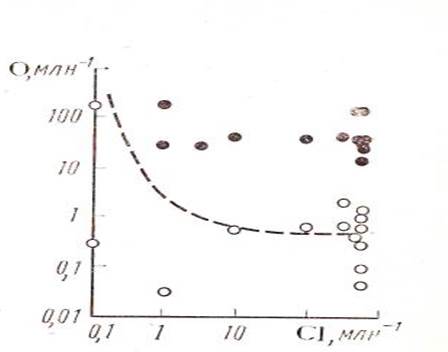

В аустенитной коррозионно-стойкой стали на развитие коррозионного растрескивания под напряжением большое влияние оказывают содержащиеся в растворе галоидные соединения (хлориды, бромиды) и кислород. В частности, повышение в горячей воде концентрации ионов Сl- (рисунок 3.6) создает условия для возникновения в стали трещин даже при концентрации кислорода ниже 1 млн-1.

Испытания в кипящем водном растворе хлористого магния показали, что с повышением содержания никеля в коррозионно-стойкой стали время до возникновения трещин увеличивается, а при содержании более 45% N образование трещин полностью прекращается. Кроме того, углерод и кремний

Рисунок 3.6 Влияние концентрации хлоридов Cl и кислорода О в котельной воде, подвергнутой обработке фосфатами щелочных металлов, на коррозионное растрескивание под напряжением коррозионно-стойкой стали (по Вильямсу):

● - трещины есть; ○ – трещин нет.

тормозят коррозионное растрескивание под напряжением, тогда как молибден, фосфор и азот стимулируют его. Вместе с тем в воде высоких параметров углерод способствует развитию коррозионного растрескивания под напряжением, а если названное растрескивание связано с точечной коррозией, то молибден начинает действовать как полезный элемент, тормозящий развитие коррозии. В таблице 3.1 приведены данные по влиянию различных элементов на коррозионное растрескивание под напряжением аустенитной коррозионно-стойкой стали в среде кипящего водного раствора хлорида магния и в воде высоких параметров.

Таблица 3.1 Влияние некоторых легирующих элементов на коррозионное растрескивание под напряжением аустенитной коррозионно-стойкой стали.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.