Министерство образования Республики Беларусь

Белорусская государственная политехническая академия

Кафедра “Металлорежущие станки и инструменты“

Группа 103126

Курсовая проект

по дисциплине “Режущий инструмент и инструментальное обеспечение автоматизированного производства

Разработал Уланович М.М.

РуководительКорниевич М.А.

1999

Данный курсовой проект по дисциплине “Режущий инструмент и инструментальное обеспечение автоматизированного производства” включает в себя разделы по разработке инструментальной наладки, расчету и конструированию фасонного призматического резца обычным способом и при помощи ЭВМ, протяжки круглой, и зенкера насадного.

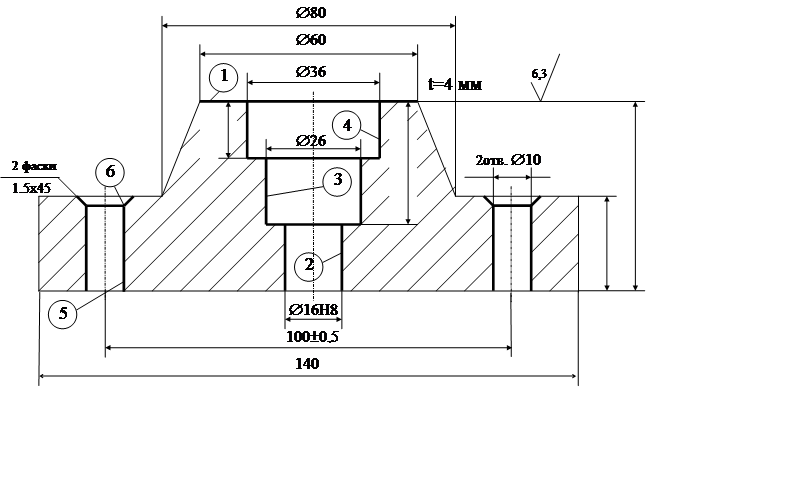

Иструментальная наладка производится для детали типа крышка (см. Рис. 1). Материал детали сталь 40Х, годовая программа 2000 шт., обработка ведется на многоцелевом станке. Разработана маршрутная технология, выбраны режущие и вспомогательные инструменты, рассчитаны режимы резания, описана настройка инструмента вне станка.

Графическая часть проекта состоит из рабочих чертежей призматического фасонного резца, зенкера насадного, протяжки круглой, а так же из рабочего чертежа инструментальной наладки.

СОДЕРЖАНИЕ

1. Инструментальная наладка для обработки детали 4

1.1 Маршрутная технология обработки детали 4

1.2 Выбор режущих и вспомогательных инструментов 5

1.3 Расчет режимов резания 6

1.4 Описание настройки инструмента вне станка 8

2. Расчет и конструирование инструментов 11

2.1 Призматический фасонный резец для обработки детали 11

2.2 Зенкер насадной 17

2.3 Протяжка круглая 20

3.Расчет параметров призматического фасонного резца на ЭВМ 24

Литература 25

1. ИНСТРУМЕНТАЛЬНАЯ НАЛАДКА ДЛЯ ОБРАБОТКИ ДЕТАЛИ

1.1. Маршрутная технология обработки детали

Рис. 1. Эскиз детали.

Исходные данные для разработки инструментальной наладки. Материал детали – сталь 40Х, Nг=2000 шт., станок многоцелевой. Для обработки данной детали применяем многоцелевой станок сверлильно-фрезерно-расточной группы модели 2254ВМФ4. Обработка заданных поверхностей детали ведется на одном станке. Следовательно на данной операции разработка маршрутной технологии заключается в назначении нижеописанных переходов.

Переход 1. Фрезеровать поверхность 1. Глубина фрезерования t=4 мм.

Переход 2. Сверлить отверстие 2 Æ15 мм длиной 50 мм.

Переход 3. Зенковать отверстие 3 Æ26 мм длиной 30 мм. Глубина резания t=5.5 мм.

Переход 4. Зенковать отверстие 4 Æ36 мм длиной 15 мм. Глубина резания t=5 мм.

Переход 5. Зенкеровать отверстие 2 Æ15,7 мм. Глубина резания t=0,35 мм

Переход 6. Развернуть отверстие 2 Æ16Н8 мм. Глубина резания t=0,15 мм

Переход 7. Сверлить два отверстия 5 Æ10 мм

Переход 8. Зенковать два отверстия фаски 6 1,5х45°.

1.2. Выбор режущих и вспомогательных инструментов

Для фрезерования поверхности 1 принимаем фрезу торцовую по ТУ 2- 035-910–83 – 01.2.0234.000-00 диаметром 100 мм (z=6) осн6ащенную пластинами из твердого сплава Т15К6 по [1.с.195] табл. 42. В качестве вспомогательного инструмента принимаем по ГОСТ 26538‑85 оправку для насадных торцовых фрез к станкам с ЧПУ 6222–0117 по [1] стр. 327 табл. 29.

Режущий инструмент для сверления отверстия 2 Æ15 мм по [1] стр. 223 табл. 72 принимаем сверло спиральное с цилиндрическим хвостовиком 035-2300-1312 ОСТ 2И20-1–80. Материал сверла – сталь Р6М5. Вспомогательный инструмент – патрон цанговый 191112041 ТУ 2-035-763–80 по [1] стр. 330 табл. 33.

Для растачивания отверстия 3 Æ26 мм применяем зенковку цилиндрическую быстрорежущую с коническим хвостовиком 035-2350-0115 ОСТ 2И22-2–80 по [1.с. 244] табл. 88. В качестве вспомогательного инструмента по [1.с.331] табл.35 применяем втулку переходную для инструмента с конусом Морзе с лапкой 191831073 ТУ 2-035-978–85.

Для растачивания отверстия 4 Æ36 мм применяем зенковку цилиндрическую быстрорежущую с коническим хвостовиком 035-2350-0123 ОСТ 2И22-2–80 по [1.с.244] табл. 88. В качестве вспомогательного инструмента по [1.с.331] табл.35 применяем втулку переходную для инструмента с конусом Морзе с лапкой 191831074 ТУ 2-035-978–85.

Для зенкерования отверстия 2 Æ15,7 мм применяем специальный зенкер цельный быстрорежущий с числом зубьев 3, с цилиндрическим хвостовиком. В качестве вспомогательного инструмента применяем патрон цанговый 191113050 ТУ 2-035-986–85 по [1.с.330] табл. 33.

Для развертывания отверстия 2 Æ16Н8 мм принимаем развертку машинную цельную быстрорежущую с коническим хвостовиком 2363-3449 Н8 ГОСТ 1672–80 по [1.с.247] табл. 90. В качестве вспомогательного инструмента по [1.с.331] табл.35 применяем втулку переходную для инструмента с конусом Морзе с лапкой 191831072 ТУ 2-035-978–85.

Режущий инструмент для сверления отверстия 2 Æ10 мм по [1.с.223] табл. 72 принимаем сверло спиральное с цилиндрическим хвостовиком 035-2300-1317 ОСТ 2И20-1–80. Материал сверла – сталь Р6М5. Вспомогательный инструмент – патрон цанговый 191113050 ТУ 2-035-986–85 по [1.с.330] табл. 33.

Для снятия фасок принимаем зенковку 2353-0135 ГОСТ 14953-80. Вспомогательный: державка 191112041 ТУ 2-035-763-80

втулка 2353-0135 ГОСТ 14953-80

1.3. Расчет режимов резания

Расчет режимов резания ведем по [2.стр.261]. Расчет режимов резания при фрезеровании поверхности 1.

Материал заготовки: сталь 40Х с sв=600 МПа. Инструмент – фреза торцовая диаметром D=100 мм и z=6 оснащенная пластинами из твердого сплава Т15К6. Ширина фрезерования – 60 мм. Длина рабочего хода lрх=70 мм. Глубина фрезерования t=4 мм.

Подача на зуб фрезы.

По табл. 33 принимаем подачу на зуб Szтабл.=0,09 мм/зуб. Т.к. ширина фрезерования B>30 мм, то табличное значение подачи уменьшаем на 30 %.

Sz=Szтабл.-30%=0,09-30% » 0,05 мм/зуб.

Скорость резания.

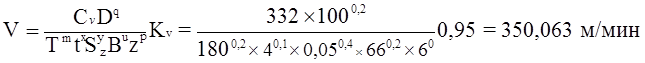

, где по табл. 39 Cv=332; q=0,2; x=0,1; y=0,4; u=0,2; p=0; m=0,2, а по табл. 40 стойкость инструмента T=180 мин.

, где по табл. 39 Cv=332; q=0,2; x=0,1; y=0,4; u=0,2; p=0; m=0,2, а по табл. 40 стойкость инструмента T=180 мин.

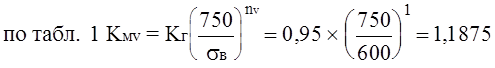

Общий поправочный коэффициент на скорость резания

![]()

, где по табл. 2 Kг=0,95; nv=1

, где по табл. 2 Kг=0,95; nv=1

по табл. 5 Kпv=0,8, а по табл. 6 Kиv=1

![]()

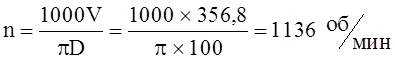

3) Частота вращения шпинделя:

Сила резания.

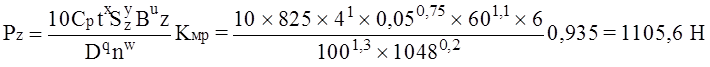

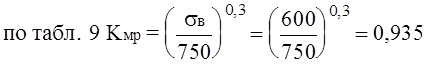

, где по табл. 41 Cp=825; x=1; y=0,75; u=1,1; q=1,3; w=0,2,

, где по табл. 41 Cp=825; x=1; y=0,75; u=1,1; q=1,3; w=0,2,

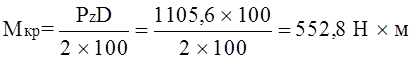

Крутящий момент.

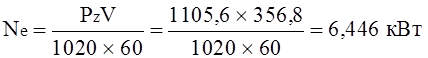

Мощность резания.

Минутная подача.

![]()

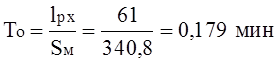

Машинное время.

Полученные результаты расчетов режимов резания сводим в таблицу

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.