Для этих целей мы используем смазку состоящую из:

– 27% голландской сажи;

– 3% канифоли;

– 70% скипидара.

Можно использовать смазку на силиконовой основе. Такая смазка предохраняет рабочую поверхность формы от тепловых ударов и значительно повышает стойкость формы. Помимо этого через каждые 0,5–1 ч работы впрессовывается в полость формы 10%-ный раствор желтой кровяной соли [K4Fe(CH)6]. Это дает возможность получить на поверхности формы защитный слой, который предотвращает налипание на рабочую поверхность формы окиси цинка и приваривание отливки к форме.

4.5. Расчет литниковой системы.

Литниковые системы — это совокупность каналов, по которым металл запрессовывается из камеры прессования в полость формы.

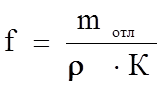

Питатель — главный расчетный элемент литниковой системы. От площади fпит поперечного сечения питателя зависит скорость впуска υвп впуска; от толщины питателя — кинетика заполнения и возможность подпрессовки. Значения fпит подсчитывают по формуле:

,мм2 (4.5.1)

,мм2 (4.5.1)

где mотл — масса отливки без литниковой системы, г;

ρ — плотность заливаемого металла, г/см3;

К — коэффициент, определяемый как произведение скорости впуска на время заполнение, который для отливок массой до 500г и толщиной стенок 2,5—5,0мм можно считать постоянным. По таблице 13 (стр. 157 [5]) принимаем К=1,63.

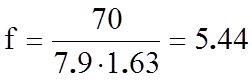

Подставив значения в формулу (4.5.1) получаем:

,мм2

,мм2

Из условий обеспечения нормальной скорости потока металла в форме υ0=15м/сек и продолжительность заполнения формы τ0=0,06сек, можно определить скорость впуска металла из соотношения:

![]() ,м/сек (4.5.2)

,м/сек (4.5.2)

где К1 и К2 —коэффициенты, учитывающие соответственно сложность конфигурации отливки и давления:

К1=1,5 — для сложной конфигурации отливок;

К2=2,0 — для удельного давления от 20 до 40 МПа.

Подставив значения в формулу (4.5.2) получаем:

![]() ,м/сек

,м/сек

Продолжительность заполнения формы τ находим исходя из условий сваривания отдельных струй металла по формуле:

![]() ,м/сек (4.5.3)

,м/сек (4.5.3)

где К3 и К4 —коэффициенты, зависящие соответственно от типа сплава и толщины стенки отливки:

К3 = 0,75 — для латуней;

К4 = 1,15 — для средней толщины стенки от 4 до 6 мм.

Подставив значения в формулу (4.5.3) получаем:

![]() ,м/сек

,м/сек

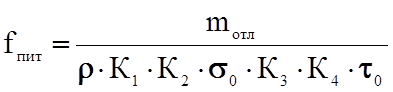

Площадь поперечного сечения питателя для одного гнезда формы определяется по формуле:

,мм2 (4.5.4)

,мм2 (4.5.4)

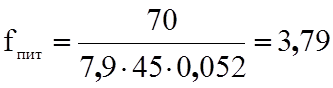

Подставив значения в формулу (4.5.4) получаем:

мм2

мм2

Согласно соотношению между площадями подводящего канала и питателя находим площадь доводящего канала:

![]() ,мм2 (4.5.5)

,мм2 (4.5.5)

Подставив значения в формулу (4.5.5) получаем:

![]() ,мм2

,мм2

Высоту подводящего канала рассчитываем по формуле:

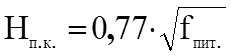

,мм (4.5.6)

,мм (4.5.6)

Подставив значения в формулу (4.5.6) получаем:

![]() ,мм

,мм

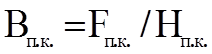

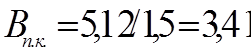

Ширину подводящего канала рассчитываем по формуле:

,мм (4.5.7)

,мм (4.5.7)

Подставив значения в формулу (4.5.6) получаем:

,мм

,мм

Существуют также и другие методы расчета, которые также основаны на использовании опытных данных.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.