производится при помощи прижимных планок числом не менее двух.

Полная длина нарезанной части барабана

Lн = 2 ´ zв ´ tн , где tн - шаг нарезки, принятый по табл. 1.5.

2. Выбор двигателя.

2.1.Расчёт по наибольшей нагрузке.

За расчётное усилие Р принимается наибольший вес поднимаемого груза, соответствующий номинальной грузоподъёмности крана Q.

В соответствии с заданным режимом работы механизма принимается расчётная продолжительность включения 25% ПВр.

Необходимая мощность двигателя

N = Qv ´ vп.г./ ( 6120 ´ h0 ) , где h0 - коэффициент полезного действия механизма, предварительно принятый по табл. IV.

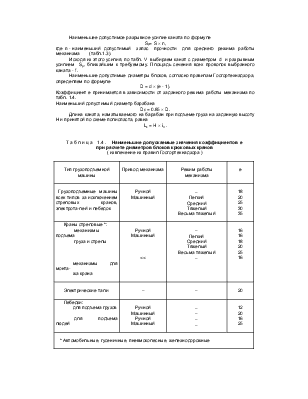

Т а б л и ц а 1.5 . Профили и размеры канавок нормальной глубины

барабанов для стальных канатов

|

|

|

Диаметры канатов |

Радиус канавки R |

Размеры нарезки в мм |

Радиус r |

|

|

d, в мм |

в мм |

Шаг tн |

Глубина с |

в мм |

|

11,5 13; 13.5; 14 15; 15.5 16.5; 17; 17.5 19; 19.5; 20 20.5; 21; 22 22.5 24; 24.5 25; 26.5 27.5 28; 28.5 30; 30.5; 31 |

6.7 8 8.5 10 11 12 12.5 13 14 15 16 18 |

14 16 17 20 22 24 26 28 28 30 32 34 |

4 4.5 5 6 6.5 7 7 8 8 9 10 10 |

1.5 1.5 1.5 1.5 1.5 1.5 1.5 3 2.5 1.5 1.5 1.5 |

По табл. ХХХ выбирается ближайший по мощности в соответствии с принятой ПВр двигатель.

Допускаемая продолжительность включения механизма при выбранном двигателе

ПВ = ПВр ´ ( Nк / N )2.

2.2.Расчет по эквивалентной нагрузке.

По табл. III принимаются следующие величины коэффициентов использования крана:

коэффициент использования при работе с грузами kи;

коэффициент использования при работе с грузами Q до 0.75Q - kn;

принятое число включений в час Zвк;

продолжительность одного включения tвк ( 1 ¸ 3 сек ).

Отношение времени работы двигателя при пусках ко времени условного цикла

kвк = Zвк ´ tвк / 3600

Коэффициент приведения к эквивалентной нагрузке

![]()

где yср - средний коэффициент пусковой перегрузки, yср = 1,5¸1,6.

Эквивалентная нагрузка при Ррасч = Q

Pэ = Q ´ jэ.

Необходимая мощность двигателя при Р = Рэ

N = Pэ ´ vп.г. / ( 6120 ´ h0 ).

Исходя из этого расчёта, в запроектированном кране, согласно табл. ХХХ, принимается двигатель мощностью Nд при определённом % ПВ с числом оборотов в минуту nд. Маховый момент ротора GDр2, кратность предельного момента при % ПВ yпред.

Выбранный таким образом двигатель проверяем по условиям пуска. Для определения этого времени принимаем наибольший коэффициент пусковой перегрузки двигателя ymax = 2, наименьший ymin = 1,2.

Средний коэффициент пусковой перегрузки

yср = ( ymax + ymin ) / 2.

Номинальный момент двигателя

Мном = 975 ´ Nд / nд.

Средний пусковой момент

Мср = Мном ´ yср.

Маховый момент груза, приведенный к валу двигателя при G = Q и n = nд

GDпр2 = 0,1 ´ Q ´ vп.г.2 / nд2 .

Принимаем диаметр тормозной муфты, расположенной между валом двигателя и редуктором, Dт, маховой момент этой муфты по табл. XXIV GDМ2.

Общий маховый момент механизма и груза, приведенный к валу двигателя

GDо2 = ( GDр2 + GDт2 ) ´ 1,2 + GDпр2.

Рабочий момент ( см. ниже ) Мрб = М1.

Избыточный момент ( момент сил инерции )

Ми = Мср - Мрб.

Время пуска

tn = GDO2 ´ nд / ( 375 ´ Mр ).

Допустимое время пуска для механизмов подъёма tп = 1¸2 сек.

Наибольший пусковой момент двигателя

Мmax = Mном ´ ymax > Мрб .

3.Расчетные нагрузки и расчетное число циклов.

За расчетную нагрузку принимается вес наибольшего груза, поднимаемого краном, равный его номинальной грузоподъемности Q.

Расчетный момент на валу барабана и третьем валу редуктора (рис. 13)

Мз = Мб = 2 ´ S ´ (Dб + d) / (2 hб), где S и Dб - рабочее натяжение каната и диаметр барабана.

Моменты на втором и первом валах :

М2 = М3 / ( i2 ´ hз);

М1 = М2 / ( i1 ´ hз), где hз - к. п. д. зубчатых колес, принимаемый по табл.IV,

i1 и i2 - передаточные числа первой и второй ступеней редуктора, общее передаточное число

i0 = i1 ´i2.

Расчетное число циклов определяется согласно табл. II. Соответствующие этим срокам службы число часов работы деталей выбирается из табл. I.

Числа оборотов валов:

n1 = nд,

n2 = n1 / i1,

n3 = n2 / i2,

где nд - число оборотов вала электродвигателя.

Общее число нагружений первого вала при работе на изгиб

Zo = 60 ´ T ´ n1 ´ e, где e - продолжительность включения ( табл. III ).

Коэффициент приведения к расчетному числу циклов

jпр = 1,2 ´ ku ´ kn, где ku и kn - принятые по табл. III коэффициенты использования крана.

Расчетное число циклов первого вала

Zрасч.1 = Zо ´ jпр.

Расчетное число циклов второго и третьего валов

Zрасч.2 = Zрасч.1 / i1,

Zрасч.3 = Zрасч.2 / i2.

Общее число нагружений

Zo = T ´ aц ´ aн, где ац - расчетное число рабочих циклов крана ( табл. III ), ан - число нагружений за один цикл ( табл. III ).

Расчетное число нагружений

Zрасч. = Zo ´ jпр..

МЕТОДИКА РАСЧЕТА МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ ТЕЛЕЖКИ

ЭЛЕКТРИЧЕСКОГО МОСТОВОГО КРАНА

1.Расчет сопротивлений передвижению и мощности при установившемся движении.

Сопротивление передвижению тележек и мостов складывается из потерь, затрачиваемых на передвижение крана (тележки), потерь на трение в цапфах и дополнительных потерь от уклона пути и сопротивления ветра и подсчитывается по формуле

Ру = 2 ´ ( Q + Gm ) / Dк ´ ( f + m ´ d / 2 ) ´ a + Pук + Pв

В этой формуле

f и m - коэффициенты трения качения и трения в цапфах оси принятые по табл. 1.6;

a - коэффициент, учитывающий дополнительные потери от трения в ребордах колес, токосъемниках и т. п., непосредственно не учитываемые в расчете, принятый по табл. 1.6;

Q - вес поднимаемого груза;

Gm - предварительно принятый вес тележки;

Dк - предварительно принятый по табл. 1.7 диаметр ходовых колес тележки;

Рв - сопротивление ветра.

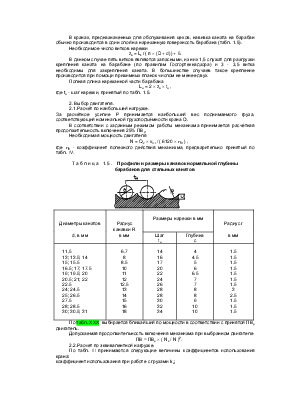

Т а б л и ц а 1.6. Данные к расчету механизмов передвижения

тележек и мостов

|

Коэффициенты f трения качения |

||||||||

|

Тип рельса |

Коэффициенты f при диаметре колеса ( мм ) |

|||||||

|

200 - 300 |

400 - 500 |

600 - 700 |

800 |

900 - 1000 |

||||

|

С плоской головкой |

0,03 |

0,05 |

0,06 |

0,07 |

0,07 |

|||

|

С выпуклой головкой |

0,04 |

0,06 |

0,08 |

0,10 |

0,12 |

|||

|

Коэффициенты m трения в цапфах колес |

Коэффициенты a трения в ребордах |

|||||||

|

Типы подшипников |

m |

Типы механизмов |

a |

|||||

|

Скольжения : |

С центральным приводом |

|||||||

|

открытого типа |

0,1 |

(при цилиндрическом ободе колеса): |

||||||

|

буксы с жидкой смазкой |

0,08 |

на подшипниках скольжения |

1,8 |

|||||

|

Качения: |

на подшипниках качения |

2,5 |

||||||

|

шариковые и роликовые |

0,015 |

С раздельным приводом на под- |

||||||

|

конические |

0,02 |

шипниках качения |

2,0 |

|||||

Т а б л и ц а 1.7. Данные по выбору размеров ходовых колес

тележек и мостов мостовых кранов

|

Грузоподъ- |

Тележка |

Мост |

||

|

емность |

Диаметры в мм |

|||

|

крана в тс |

колеса |

цапфы |

колеса |

цапфы |

|

5 - 10 |

200 - 300 |

60 - 70 |

600 - 800 |

80 - 100 |

|

15 - 20 |

250 - 350 |

70 - 100 |

700 - 900 |

100 - 120 |

|

20 - 50 |

400 - 500 |

90 - 120 |

700 - 900 |

120 - 150 |

Дополнительные сопротивления от уклона пути Рук подсчитываются по формуле

Рук = ( Q + Gm ) ´ sin b, где b - угол наклона пути.

Для кранов, работающих на стационарных путях в закрытых помещениях

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.