5.ПРИМЕНЯЕМОЕ ОБОРУДОВАНИЕ ЕГО ХАРАКТЕРИСТИКИ СХЕМЫ И МЕХАНИЧЕСКИЕ ВОЗМОЖНОСТИ.

В настоящее время выпускается довольно широкая номенклатура бесцентрово-шлифовальных станков полуавтоматов. Выбор того или иного станка в значительной мере зависит от характеристик обрабатываемых деталей, от их размерных характеристик. Для примера ниже приведены характеристики бесцентрово-шлифовального полуавтомата модели 3М182А

Размеры обрабатываемой заготовки:

Наружный диаметр , 0,8-25мм

Длина обработки при сквозном шлифовании 170мм

Длина обработки при врезном шлифовании 95мм

Размеры шлифовального круга:

Диаметр 350мм

Высота 100мм

Размеры ведущего круга:

Диаметр 250мм

Высота 100мм

Частота вращения круга:

Шлифовальног 1910об/мин

Ведущего или заготовки 10-150об/мин

Мощность эл.двигателя приода гл.движения 5,5кВт

Габаритные размеры сприставным оборудованием:

Длина 2560мм

Ширина 1560мм

Высота 3740мм

Масса 3740кг

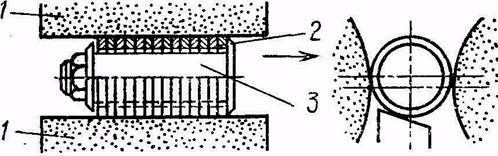

Рис. 13Схема наладкипри шлифовании неустойчивыхзаготовок шлифовальные круги, 2 -заготовки, 3-оправка

Особенности наладки станка. . При шлифовании напроход для уменьшения разброса размера диаметра обрабатываемых заготовок необходимо, чтобы в зоне шлифования по всей высоте кругов обеспечивался непрерывный поток заготовок, т. е. обрабатываемые заготовки должны поджиматься друг к другу, а их торцовые поверхности быть ранее обработанными. Влияние состояния торцовых поверхностей возрастает при обработке неустойчивых заготовок

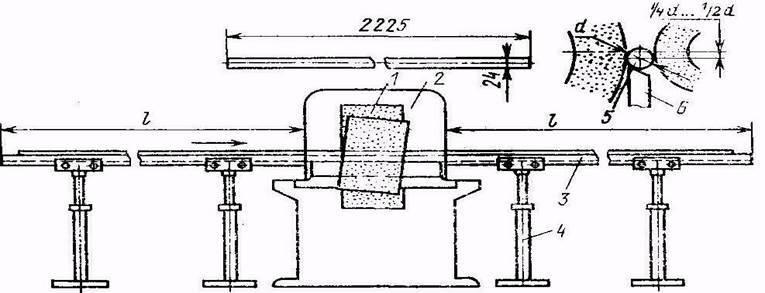

Рис. 14. Схема наладки при бесцентровом шлифовании напроход длинныхвалов (прутков):1, 2—шлифовальный и ведущий круги, 3 -склиз призматической формы, 4 -стойка, 5 -заготовка. 6 -опорный нож целесообразно наладку выполнять так,чтобы обрабатываемый пруток лежална ноже ниже линии центров шлифовального и ведущего кругов примерно на величину, равную половинесвоего диаметра(рис. 14). Длина загрузочных и приемных устройств, поддерживающихзаготовки на входе и выходеиз зоны шлифования, должнабыть не менее длиныобрабатываемых прутков.

Неустойчивые заготовки (кольца) с необработанной наружной поверхностьюцелесообразно шлифоватьпри первом переходена оправках. Для этого кольцанабирают пакетом (с зазором 0,5 мм) на оправку (рис. .13) и слегка поджимают гайкой так, чтобы каждоеиз них могло самоустанавливаться на опорном ноже в процессешлифования.

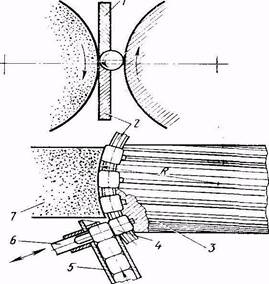

При шлифовании напроход заготовок профильныхбочкообразных роликов (либонаружных фасок на кольцах)роль ведущего круга3 выполняетстальной барабансо спиральными канавками, профильдна которых соответствует профилюобрабатываемых роликов 4 (рис. ,15).

Рис. 15. Схема наладки при бесцентровом шлифовании напроход заготовок бочкообразныхроликов:1- линейка, 2 -опорный нож, 3- ведущий круг в форме барабана, 4 - ролики, 5 -загрузочная трубка, 6-шток толкателя, 7-шлифовальный круг

При вращении барабанаобрабатываемые заготовки вращаются, ориентируются иперемещаются барабаном вдолькриволинейной образующей шлифовальногокруга. Опорный нож 2 имеет такжекриволинейную форму.Линейка 1предотвращаетвыбрасывание заготовок.. в спиральную канавку барабана заготовки вводятсяштоком 6. paбота которого согласована с вращениембарабана. За каждыйоборот барабана со станка сходитодна обработанная деталь.

5.1 МЕХАНИЗАЦИЯ ЗАГРУЗКИ ЗАГОТОВОК И РАЗГРУЗКИ ГОТОВЫХ ДЕТАЛЕЙ

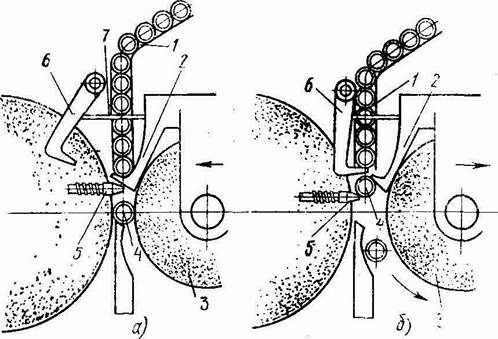

При бесцентровом врезном шлифовании ручная загрузка заготовок и разгрузка готовых деталей неудобна и небезопасна, поэтому их важно механизировать. Типовые примеры механизации этих работ приведены ниже.

В начале цикла шлифования, когда ведущий круг 3 отведен для разгрузки готовой детали-валика (рис. 16 а), столб заготовок удерживается в желобе 1крючком 6, а подготовленная к шлифованию заготовка 4 -пружинным упором 5. При подходе бабки ведущего круга (рис. 16 б) крючок 6 отжимает упор 5 и проталкивает заготовку на опорный нож. Одновременно штырь 7 отводит крючок 6, и столб готовых деталей опускается до упора в крючок 2. По окончании цикла шлифования бабка ведущего круга отходит, готовая деталь скатывается с ножа вниз, нижняя заготовка из желоба падает на опорный нож и цикл повторяется.

Рис 16.Схема шлифования валиков с использованием механизма автоматической загрузки-разгрузки(а,б)

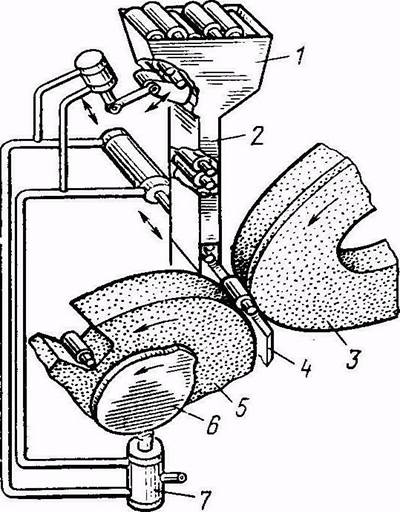

Заготовки коротких ступенчатых валиков (рис. 17) из бункера 1 скатывааются в желоб 2 с помощью ворошителя, кулачки которого непрерывно качраются вверх и вниз (движение сообщается пневмоприводом).Нижняя заготовка из желоба попадает на опорныйнож 4. Затем пневмоштоком, получающим через пневмокран 7 команду от кулачка б, закрепленногона планшайбе ведущего круга, она проталкивается между кругами в зону шлифования. По окончании цикла шлифования готовая деталь скатывается с опорного ножа в приемный паз ведущего круга и выпадает из него в лоток.

Рис. 17. Устройство для бункерной автоматической загрузки –разгрузкикоротких ступенчатых валиков:

1-бункер, 2 - желоб, 3, 5 -шлифовальный и ведущий круги, 4 -опорный нож,

6-кулачок. 7 – пневмокран

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.