3.4 Смесеприготовительное отделение

3.4.1 Определение состава и свойств формовочной смеси

Состав формовочные смеси

Для автоматических формовочных линий ИФЛ 225 и ’’Мультоматик 40.5 ’’ выбирается единая формовочная смесь :

Состав смеси :

1. Освежающая смесь — 6 - 8 % ;

2. Отработанная смесь — 92 - 94 % ;

3. Вода до влажности 3,0 - 4,0 % ;

Освежающая смесь состоит из :

1. Глина бентанитовая ( ГОСТ 3226 - 77 ) -

2. Уголь каменный ’’ Г ’’ ( ГОСТ 537 - 85 ) 3. Кварцевый песок 1К016Б ( ГОСТ 2438 - 84 ) 4. Крахмалит ЭКР ( ТУ 18 ) -

5. Поверхностно - активное вещество (ПАВ) ( ТУ 81-05-71-80 ) -

Приготовление смеси .

1. Освежающая смесь предварительно приготавливают на складе формовочных материалов в смесителе 15104 М .Транспортной системой подается в бункера над смесителями 15208 .

2. Отработанная смесь и просыпи с автоматической линии через магнитный сепаратор , двойной просев , рыхление , охлаждение , увлажнение с доведением до температуры 40°С и влажности 1,2 - 2,5 %, подается в бункера отработанной смеси над бегунами .

3. Вода до требуемой влажности дозируется в смеситель .

4. Составные части смеси поступают в смеситель , перемешиваются до готовности .

Свойства смеси

1. Газопроницаемость ³ 100 ед .

2. Прочность на сжатие в сыром состоянии 0,12 - 0,15 МПа

3. Влажность 3 - 4 %

4. Уплотняемость 35 - 45 %

5. Содержание активного бентонита 7 %

6. Содержание горючих составных 3,5 - 5,0 %

7. Текучесть ³ 70 ед .

8. Температура смеси после бегунов 30°С

9. Модуль мелкости 55 - 65 ед.

Выбор такого состава сделан с учетом требований , предъявляемых к смеси , связанных с обеспечением качества отливки .

Стержневые смеси приготавливаются непосредственно на стержневом участке, что уменьшает расходы на транспортировку .

3.4.2 Расчет потребного количества формовочных смесей

Потребное количество формовочной смеси на год определяется исходя из составленной ведомости загрузки смесеприготовительного отделения, которая включена в табл. расчета производственной программы , приложение .

Для мелкого литья необходимо 981245 формовочной смеси.

Для среднего литья необходимо 118536 формовочной смеси.

Для крупного литья необходимо 1558963 формовочной смеси .

Емкость бункеров , смесительного оборудования V=Q’/ rсм

3.4.3 Выбор технологического оборудования для приготовления смесей

Исходя из выбранной смеси и технологии изготовления форм и учитывая данные приведенные в таблице для смесеприготовительного отделения реконструируемого цеха выбираем бегуны непрерывного действия модели 15204.

Технические характеристики бегунов мод. 15204

таблица 3.4.1

|

|

Параметры |

|

|

1 2 3 4 5 6 7 8 |

Объем замеса , м3 Размер чаш, мм диаметр высота Число катков, шт. Размеры катка, мм диаметр ширина Число обслуживающего персонала Мощность эл.привода,кВт Габаритные размеры длина ширина высота Масса, кг |

2,0 2016 983 4 815 305 1 75 13000 8050 7400 19000 |

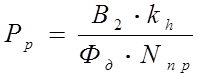

Расчет необходимого количества смесителей для обеспечения смесью данной производственной программы определяется по формуле

,

где

,

где

Рp - расчетное количество смесителей, шт

B2 - объем смеси на годовую программу по группам, закрепленным за данным типом формовочных машин ;

Фд - действительный годовой фонд работы машин , ч;

kh потери времени на ремонт за год ,ч;

Nпр- объем смесителей, м3.

Из расчетов получаем 4 смесителя, что не превышает установленное в базовом цеху количество смесителей.

Это означает, что для обеспечения потребным количеством смеси достаточно имеющихся на предприятии смесителей .

Подача отработанной смеси осуществляется системой конвейеров с первого этажа , где она проходит систему очистки.

Приготовление освежающей добавки осуществляется в смесителях , также на первом этаже , от куда системой конвейеров подается в смесители для формовочной смеси .

Готовая формовочная смесь системой конвейеров подается в бункера над формовочными машинами.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.