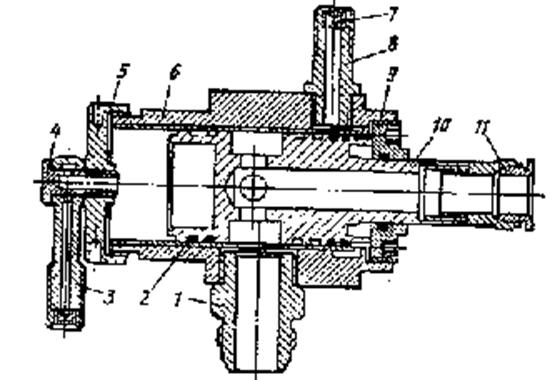

Автопідвід (мал. 3) являє собою спеціальний двоходовий гідроклапан із пневматичним керуванням. Він складається з корпуса 6, кришок 5 і 9, золотника 10, поворотного косинця 3 із глухим штуцером 4, двох прохідних штуцерів 1 і 8 і перевідника 11 з плаваючим наконечником 12. Порожнини з рідиною і повітрям розділені ущільнювальними гумовими кільцями 2. Щоб виключити удари наконечників об касету, у штуцер 8 і поворотний косинець 3 умонтовані жиклери 7.

Мал. 3. Автопідвід

Якість очищення деталей контролюють візуальним оглядом, а також за результатами контрольного промивання в чистому бензині Б-70.

Останнім часом в якості миючої рідини для корпусних деталей застосовують метиленхлорид (СН2С12), що представляє собою безбарвну рідину з температурою кипіння 40° С. Він легко регенерується, не змінюючи своїх якостей при багаторазовій дистиляції, що дає можливість застосовувати безупинне очищення. Метиленхлорид не горючий, вибухобезпечний, інертний до металів, за винятком цинку. Його застосовують в установках ультразвукового очищення для корпусних деталей і дроселюючих елементів. Очищення корпусних деталей у середовищі метиленхлориду роблять у наступній послідовності: роблять попереднє очищення в ультразвуковій ванні протягом 2 хв., потім остаточне очищення шляхом прокачування метилхлориду під тиском 3—4 кгс/см2 у середину каналів корпуса. Час очищення 2 хв.

§5.ТЕХНОЛОГІЧНИЙ ПРОЦЕС ОЧИЩЕННЯ

ДРОСЕЛЮЮЧИХ ЕЛЕМЕНТІВ

Після відмочування дроселюючі деталі надходять на спеціальний стенд для попереднього промивання з застосуванням гідроєршів. Гідроєрши виготовлені з дюралюмінію Д1Т, мають на робочій частині фторопластову трубку , що призначена не допускати забруднення отворів деталей у процесі промивання, без її при введенні гідроєрша в отвір неминуче зіткнення металу з металом, що може привести до рисок, подряпин і в деяких випадках стружкоутворювання. Корпус гідроєрша зі штуцером з'єднується накидною гайкою з ущільненими манжетами.

Після попереднього промивання дроселюючі деталі проходить попереднє очищення в ультразвуковій ванні з наступним контролем і визначенням гідравлічних характеристик. Після цих операцій усі деталі проходять остаточну ультразвукове очищення з контролем чистоти. Очищені від забруднень деталі без гальванічних покрить для захисту від корозії після промивання в лужному розчині пасивуються у водяному розчині олеіно-натрієвого мила при температурі 25—30°С. Цей розчин не залишає на поверхні деталей помітних плівок і при необхідності легко віддаляється протиранням.

§6. САНІТАРНО-ГІГІЄНІЧНІ ВИМОГИ

ДО ВИРОБНИЧИХ ПРИМІЩЕНЬ

У виробничих приміщеннях, у яких роблять зборку і регулювання пневмогідроприводів, повинний бути контроль на запиленість. До них висувають визначені вимоги.

1. Приміщення повинні бути герметичні. На відповідальних ділянках повинна бути забезпечена можливість створення надлишкового тиску повітря 0,5—0,7 кгс/см2.

2. Внутрішні поверхні приміщень повинні бути гладкими, без виступів, щілин і тріщин, з округленими кутами.

3. У приміщеннях повинне бути забезпечене кондиціонування повітря з посиленим додатковим очищенням.

4. Освітлення повинне бути безтіньове, герметично закритими світильниками. Освітлювальну арматуру і усі види енергетичних комунікацій розташовують так, щоб ремонт їх можна було робити зовні приміщення.

5. Робочий персонал повинен при вході в приміщення переодягатись в спец одежу, яку піддають щоденно очистці і обезпиленню.

6. В приміщеннях повинні суворо дотримуватись спеціальні правила виконання робіт і поводження співробітників.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.