Механические свойства материалов проявляются в виде реакции на нагружение и формоизменение, которые приводят к возникновению внутренних напряжений и деформации. Источниками внутренних напряжений могут быть химические процессы происходящие в материале, связанные с сушкой, полимеризацией, а также фазовые превращения или наличие градиента температуры в веществе.

Наибольшее влияние деформация оказывает на свойства монокристаллов. Под действием внутреннего напряжения атомы смещаются из равновесных позиций, что вызывает возникновение силы противодействия со стороны межатомных связей. Можно выделить три основные стадии реакции материала на нагружение:

1. Упругая деформация – обратимое изменение размеров и формы при изменении межатомных расстояний.

2. Пластическая деформация – необратимое смещение отдельных частей относительно друг друга.

3. Разрушение – возникновение и распространении трещин , образование новых поверхностей.

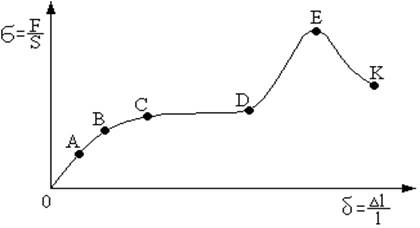

На диаграмме растяжения можно выделить несколько участков

|

Диаграмма растяжения

Участок ОА – выполняется закон Гука σ = Еδ, где Е – модуль упругости. δ –относительное удлинение, σ – механическое напряжение.

Точка σ(A)=σпроп – предел пропорциональности для материала.

Участок АВ – закон Гука нарушается, но деформация остается упругой.

Точка В - предел упругости, здесь пластическая деформация достигает некоторой малой нормированной величины σ0,001 , σ0,005 , соответствующей относительному удлинению δ = 0,001% , δ = 0,005%

Участок ВС – область пластической деформации, изменение формы является необратимым.

Участок CD – область текучести, пластическая деформация происходит без возрастания напряжения.

Точка E определяет предел прочности.

Участок DE – область наклепа. Область упрочнения материала при необратимой деформации.

Участок EK – начало разрушения, где К – точка разрыва.

Растяжение обычно сопровождается поперечным сжатием, которое характеризуется коэффициентом Пуассона V = δпопер/δпродольн. Его величина изменяется для разных материалов в диапазоне 0 – 0,5:

|

Металл |

V = 0.25-0.35 |

|

Керамика |

V = 0.1 |

|

Резина |

V = 0.5 |

|

Жидкость |

V = 0 (абсолютно несжимаемый материал) |

Материалы без области пластической деформации называются хрупкими и как правило имеют малый запас прочности. Область пластической дефеормации всегда есть у металлов поскольку их решетка состоит из ионного остова и электронного газа и смещение ионов осуществляется относительно легко. К хрупким относятся полупроводники и диэлектрики с ковалентными связями, которые затрудняют смещение атомов. Не существует абсолютно хрупких или абсолютно пластичных материалов, реакция на деформацию зависит от внешних условий, в первую очередь температуры. При глубоком охлаждении сталь становится хрупкой. При 870К кремний становится пластичным. Чугун хрупкий при одноосном растяжении и пластичный при всестороннем сжатии. Стекло пластично если получить его в виде нитей.

В идеальном кристалле для того чтобы сместить атомную плоскость необходимо разорвать связь между атомами плоскости и соседних плоскостей. Значительно легче происходит смещение атомной плоскости при наличии дислокации. При малой плотности дислокации в материале, он становится более пластичным и менее твердым. При большой плотности дислокаций их перемещение затруднено так как они препятствуют друг другу, происходит упрочнение кристалла (область наклепа). Таким образом, повысить прочность можно либо создав бездефектный кристалл, либо увеличив количество дефектов так чтобы затруднить движение дислокации. Благодаря наличию дефектов механические характеристики реального кристалла значительно отличаются от предсказанных теоретически для кристалла с идеальной решеткой

|

Предел прочности |

Упругие деформации |

Пластические деформации |

|

|

δп = δ(Е), Па |

δ % |

δ % |

|

|

Идеальный кристалл |

2*1010 |

1-5 |

0 |

|

Реальный кристалл |

1*107 |

0,01 |

10-100 |

Важной механической характеристикой материалов является твердость, которая оценивается в зависимости от сопротивления материала вдавливанию или царапанию. В методах, основанных на вдавливании, определятся отношение поверхности отпечатка идентора (вдавливаемой части) к нагрузке, или величина, обратно пропорциональная глубине отпечатка при фиксированной нагрузке. Отпечаток может производиться шариком из закаленной стали (метод Бринелля, Роквелла) или алмазной пирамидой (метод Роквелла, Викерса, метод измерения микротвердости). Для измерерния твердджости также применяют динамические методы – измеряется высота отскока стального шарика от поверхности материала (метод Шора), время затухания колебаний маятника с опорой из исследуемого материала (метод Кузнецова). В методе царапания определяют какие из минералов шкалы (10 бальная шкала Мооса) оставляют царапину. Твердость изменяется при изменении структуры материала, а также в результате температурной, механической и других видов обработки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.