8. Мощность пpивода насоса 20 кВт.

Задание №5

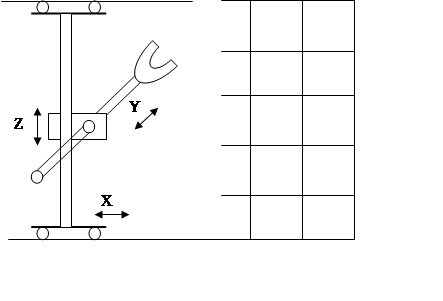

Разработать систему управления автоматическим манипулятором склада.

|

Рис.6

1. Манипулятор имеет приводы по трём координатам (X,Z – выбор ячейки, Y – перемещение схвата в ячейку) и привод схвата.

2. Электродвигатели координат X,Z и Y, мощностью 1кВт, 1кВт и 0,5кВт соответственно, переходят на пониженную скорость за 50 мм до подхода к точке позиционирования.

3. Диапазон перемещения по X– 8м, по Z – 3м, по Y – 0,5м. Точность позиционирования определяется дискретностью датчика и составляет 1мм.

4. Схват имеет герконовые датчики сжатого и разжатого состояния. Мощность электродвигателя схвата 200Вт.

5. После остановки любого из приводов должна обеспечиваться пауза 0,5сек. После сжатия и разжатия схвата должна обеспечиваться пауза 1,6сек.

6. Предусмотреть защиту от перегрузки приводов X,Z и Y и защиту от исчезновения силового напряжения. В качестве датчиков перегрузки использовать реле максимального тока.

Задание №6

Разработать систему управления координатно-сверлильным станком.

1. Перемещение стола в горизонтальной плоскости, по координатам Х и Y осуществляется электроприводами в диапазоне от 0 до 400 мм, с точностью 0,1мм. Перемещение подачи сверла (координата Z) - в диапазоне от 0 до 100 мм, с точностью 1мм. Датчики положения импульсные или кодовые (согласно варианту задания).

Рис.7.

Упрощенная кинематическая схема станка

Рис.7.

Упрощенная кинематическая схема станка

2. Мощность электродвигателей координат 0,4кВт. Двигатели трёхфазные асинхронные двухскоростные. За 5мм до подхода к заданной точке – переход на пониженную скорость. В заданной точке - останов с наложением механических тормозов. Максимальная скорость движения 0,2м/сек.

3. Защита от исчезновения силового напряжения и от перегрузки (максимально токовым реле) с выдачей соответствующей индикации.

4. Ручное управление электроприводами от кнопок «Вперёд» и «Назад» в толчковом режиме. Перевод на ручное управление тумблером «Ручное - Программное». Работа в автоматическом режиме начинается после нажатия кнопки «Пуск».

5. Координаты отверстий задаются таблицей (массивом данных).

6. После выхода в точку сверления выдержка времени 0,5сек.

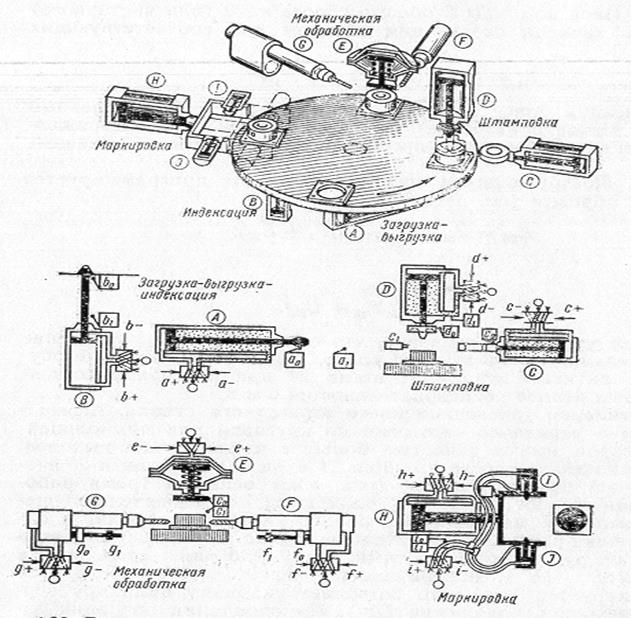

Разработать систему управления трехпозиционным агрегатным станком.

Станок оснащен тремя рабочими позициями, на которых выполняются последовательно операции штамповки, механической обработки и маркировки, и одной погрузочно-разгрузочной. Цикл работы начиная с погрузочно-разгрузочного этапа. Рабочий стол станка разблокируется (В-), поворачивается на 900 (А+), после чего вновь блокируется (В+). Силовой цилиндр поворота возвращается в исходное положение (А-). По окончании загрузки-выгрузки, одновременно начинаются операции штамповки, механической обработки и маркировки, которые выполняются независимо друг от друга (параллельные переходы). Однако операция перехода к следующему циклу будет получена лишь после того, как на всех трех позициях обработка закончится.

Рис.8.

Операция штамповки состоит в подаче матрицы (С+), двукратной подаче (D+) и возврате (D-) пуансона, и возврате матрицы (С-).

Операция маркировки состоит в подаче оснастки (H+), подводке (I+) и отводу пуансонов (I-), и отвода оснастки (H-).

Крайние положения всех цилиндров контролируются соответствующими концевыми выключателями. Их срабатывание является условием перехода к следующему этапу.

Задание №8

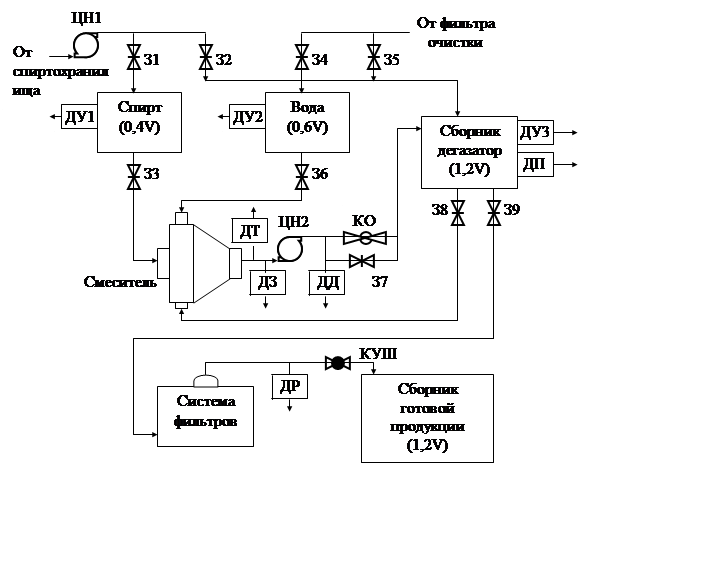

Рис.9.

На рисунке обозначено: З1..З9 – электромагнитные заслонки с концевыми выключателями крайних положений; ЦН1,ЦН2 – центробежные насосы; ДУ1..ДУ3 – 8 разрядные аналоговые датчики уровня; ДП – датчик плотности; ДТ – датчик температуры; ДЗ – датчик заливки насоса; ДД – датчик давления; КО – клапан охладитель; ДР – датчик расхода; КУШ – клапан управляемый шаровый.

Алгоритм работы:

1. Включить клапан-охладитель. Выдержка 10 сек.

2. Включить ЦН1. Открыть З1 и З4.

3. Контролируя ДУ1 и ДУ2 заполнить наливные баки «Спирт» и «Вода».

4. Закрыть З1 и З4, выключить ЦН1, открыть З3 и З6. Проверить ДЗ. Пауза 10 сек. Проверить ДД, включить ЦН2.

5. Измерить ДТ. Если ДТ>200C открыть КО, закрыть З7. Если ДТ<=200C открыть З7, закрыть КО.

6. Если ДУ1¹0 и ДУ2¹0, идти к п.5, иначе открыть З8, З7, закрыть З3, З6, КО.

7. Измерить плотность водно-спиртового раствора ДП. Если ДП>312 кг/м2, закрыть З5, открыть З2. Если ДП<312 кг/м2, закрыть З2, открыть З5. Если ДП=312 кг/м2, закрыть З2, З5, З7, З8, выключить ЦН2.

8. Если ДУ3¹0, открыть З9, по данным ДР, используя КУШ, стабилизировать расход через систему фильтров на уровне 30 дал/час, иначе закрыть З9 и КУШ.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.