к.т.н. Нехамин С.М., к.т.н. Лунин А.Г.,

к.т.н. Крутянский М.М., Филппов А.К.

Использование выпрямленного тока дает качественно новые возможности для комплексного улучшения показателей дуговых сталеплавильных печей (ДСП) и руднотермических печей (РТП). Приведены основные параметры выпускаемых ДСП постоянного тока для плавки черных и цветных металлов и сплавов. Рассмотрен опыт работы промышленной печи выпрямленного тока мощностью 6,4 МВт, выплавляющей кремний.

Научно-производственные фирма «КОМТЕРМ» совместно с фирмой «АРКТЕРМ» и разрабатывает и поставляют плавильные электродуговые агрегаты постоянного тока, дающие высокую норму прибыли и низкий срок окупаемости в различных отраслях: металлургическом и литейном производствах, огнеупорной, абразивной и химической промышленности, производстве ферросплавов.

Результаты многолетних исследований и проектно-конструкторских работ, проведённых в области создания электропечей постоянного тока как наиболее перспективного типа крупного электротермического оборудования, широко используются в металлургии черных и цветных металлов, литейных производствах ввиду высокой экономической эффективности, повышения качественных показателей выплавляемых продуктов за счет использования кондуктивного перемешивания ванны расплава, улучшению качества питающего электропечи напряжения, повышения экологических и санитарных показателей производств, оснащенных печами постоянного тока.

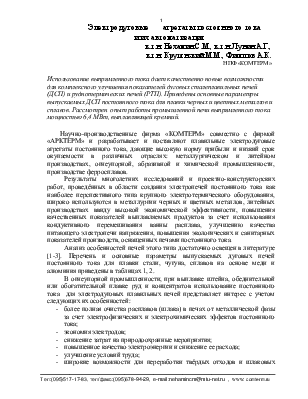

Анализ особенностей печей этого типа достаточно освещен в литературе [1-3]. Перечень и основные параметры выпускаемых дуговых печей постоянного тока для плавки стали, чугуна, сплавов на основе меди и алюминия приведены в таблицах 1, 2.

В огнеупорной промышленности, при выплавке штейна, обеднительной или обогатительной плавке руд и концентратов использование постоянного тока для электродуговых плавильных печей представляет интерес с учетом следующих их особенностей:

- более полная очистка расплавов (шлака) в печах от металлической фазы за счет электрофизических и электрохимических эффектов постоянного тока;

- экономия электродов;

- снижение затрат на природоохранные мероприятия;

- повышенное качество электроэнергии и снижение ее расхода;

- улучшение условий труда;

- широкие возможности для переработки твёрдых отходов и шлаковых отвалов с извлечением из них ценных элементов.

Примером использования выпрямленного тока в рудной термии может служить печь для выплавки кремния.

Основные параметры серии дуговых печей постоянного тока для плавки стали и чугуна

|

Типы печей |

ДПС-0,1 |

ДПС-0,25 |

ДПС-0,6 |

ДПС-0,6 |

ДПС-1,5 |

ДПС-3,0 |

ДПС-6,0 |

ДПС-12 |

ДПС-25 |

ДПС-50 |

|

Номинальная емкость печей, т |

0,1 |

0,25 |

0,6 |

0,6 |

1,5 |

3,0 |

6,0 |

12 |

25 |

50 |

|

Номинальная мощность источника питания, кВА |

140 |

400 |

630 |

1000 |

1600 |

3200 |

5110 |

10790 |

21580 |

51080 |

|

Напряжение питающей сети, кВ |

0,38 |

0,38 |

0,38; 6; 10 |

0,38;6;10 |

0,38;6;10 |

0,38; 6;10 |

6;10 |

6;10 |

6;10 |

10;35 |

|

Максимальный ток сводового электрода, кА |

2 |

3 |

4 |

4 |

10 |

12 |

16 |

25 |

72 |

85 |

|

Диаметр сводового электрода, мм |

75 |

100 |

100 |

100 |

200 |

200 |

250 |

300 |

610 |

610 |

|

Продолжительность расплавления, мин. |

35 |

30 |

40 |

25 |

40 |

40 |

50 |

50 |

45 |

55 |

|

Удельный расход электроэнергии*, кВт час/т |

765 |

590 |

570 |

520 |

515 |

505 |

500 |

490 |

480 |

425 |

|

Суточная производительность*, т |

2,4 |

6,0 |

12,3 |

15,7 |

27 |

54 |

86 |

133 |

280 |

850 |

|

Годовая производительность (при 330 рабочих суток в год), тыс.*, тыс. т |

0,79 |

1,98 |

4,05 |

5,2 |

8,9 |

17,8 |

28,5 |

43,9 |

92,4 |

280 |

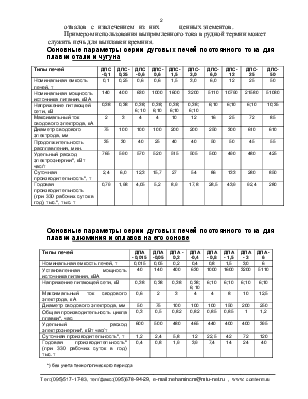

Основные параметры серии дуговых печей постоянного тока для плавки алюминия и сплавов на его основе

|

Типы печей |

ДПА - 0,015 |

ДПА -0,05 |

ДПА -0,2 |

ДПА -0,4 |

ДПА - 0,8 |

ДПА - 1,5 |

ДПА - 3 |

ДПА -6 |

|

Номинальная емкость печей, т |

0,015 |

0,05 |

0,2 |

0,4 |

0,8 |

1,5 |

3,0 |

6 |

|

Установленная мощность источника питания, кВА |

40 |

140 |

400 |

630 |

1000 |

1600 |

3200 |

5110 |

|

Напряжение питающей сети, кВ |

0,38 |

0,38 |

0,38 |

0,38; 6; 10 |

6;10 |

6;10 |

6;10 |

6;10 |

|

Максимальный ток сводового электрода, кА |

0,6 |

2 |

3 |

4 |

4 |

8 |

10 |

12,5 |

|

Диаметр сводового электрода, мм |

50 |

75 |

100 |

100 |

100 |

150 |

200 |

250 |

|

Общая производительность цикла плавки*, час |

0,3 |

0,5 |

0,82 |

0,82 |

0,85 |

0,85 |

1 |

1,2 |

|

Удельный расход электроэнергии*, кВт час/т |

600 |

500 |

480 |

465 |

440 |

400 |

400 |

395 |

|

Суточная производительность*, т |

1,2 |

2,4 |

5,8 |

12 |

22,5 |

42 |

72 |

120 |

|

Годовая производительность* (при 330 рабочих суток в год) тыс.т |

0,4 |

0,8 |

1,9 |

3,9 |

7,4 |

14 |

24 |

40 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.