![]() Образующаяся

в процессе электролиза_уголь- ная пена подвергается

флотации с получением пульпы флотационного криолита и

пульпы хвостов флотации. Пульпа хвостов флотации направляется

на выщелачивание, а пульпа флотационного криолита — на

смешение с пульпой низко- модульного криолита. Пылегазовоздушная смесь от

электролизеров производства алюминия проходит через 4 сухую* ступень очистки, где на глиноземе

сорбируется практически весь фтор и основная часть пыли, затем проходит через

«мокрую» содовую очистку газов от соединений серы. Фторированный глинозем возвращается

в электролиз. Пульпа газоочистки осветляется, шлам отправляется на

выщелачивание, раствор — на варку криолита. Газоочистка одного корпуса переводится

на «кислую* схему с улавливанием фтора водой. Шлам от этой газоочистки также

отправляется на выщелачивание, а кислый раствор — на обработку пульпы

регенерационного криолита, в результате чего из криолита удаляется часть NaF, т.е. понижается криолито вое отношение. Пульпа

низкомодульного криолита смешивается с пульпой флотационного криолита, фильтруется,

сушится с выдачей готового продукта — смешан- _ ного низкомодульного

криолита. Маточный рас*

Образующаяся

в процессе электролиза_уголь- ная пена подвергается

флотации с получением пульпы флотационного криолита и

пульпы хвостов флотации. Пульпа хвостов флотации направляется

на выщелачивание, а пульпа флотационного криолита — на

смешение с пульпой низко- модульного криолита. Пылегазовоздушная смесь от

электролизеров производства алюминия проходит через 4 сухую* ступень очистки, где на глиноземе

сорбируется практически весь фтор и основная часть пыли, затем проходит через

«мокрую» содовую очистку газов от соединений серы. Фторированный глинозем возвращается

в электролиз. Пульпа газоочистки осветляется, шлам отправляется на

выщелачивание, раствор — на варку криолита. Газоочистка одного корпуса переводится

на «кислую* схему с улавливанием фтора водой. Шлам от этой газоочистки также

отправляется на выщелачивание, а кислый раствор — на обработку пульпы

регенерационного криолита, в результате чего из криолита удаляется часть NaF, т.е. понижается криолито вое отношение. Пульпа

низкомодульного криолита смешивается с пульпой флотационного криолита, фильтруется,

сушится с выдачей готового продукта — смешан- _ ного низкомодульного

криолита. Маточный рас*

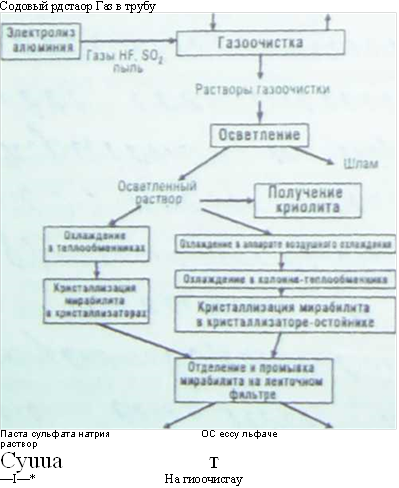

нс' — Технологическая схема получения твор (кислый) направляется на варку криолита сульфата натрия из растворов газоочистки

М^томный раствор после варки регенерационного криолита используется ни приготовление ,чц|«»ного раствора При необходимости направляется на установку вывода сульфата натрия с шпаямомнием естественного холода. Обессульфаценный раствор направляется на содоприго* товленнс, готовый продукт - сульфат натрия высшего сорта - потребителю.

1 ехноло! и четкая схема получения сульфата натрия представлена на рис. 2. Схема включает две мни. 1) выделение мирабилита с использованием кристаллизаторов с охлаждением через стенку, 2) кристаллизация мирабилита с использованием естественного холода, которая используется и холодное время года. ФторсульфатсодержащиЙ раствор фильтруется от механических примесей, затем:

1. Часть раствора охлаждается в теплообменниках, в которые в качестве хладагента подается на 1 ступени холодная вода, а на II ступени холодный обессульфаченный раствор. Охлажденный раствор поступает в кристаллизаторы, где охлаждается до 0 ( 2)°С. Охлаждение в кристаллизаторах осуществляется через рубашку, в которой циркулирует охлажденный в холодильной машине раствор хлористого кальция. При охлаждении раствора из него осаждается мирабилит (NajSO^lOI^O), который затем отделяется и промывается на ленточном фильтре. Промытый мирабилит сушится и выпускается в виде товарного сульфата натрия по ГОСТ 6318-77.

2. Оставшаяся часть раствора поступает на установку вывода сульфата натрия с использованием естественного холода. Сульфатсодержащий раствор проходит через аппарат воздушного охлаждения, где охлаждается до 10°С. Далее расгвор поступает в колон ну-теплообмен- ник, в которую противотоком подается холодный атмосферный воздух, в результате чего раствор охлаждается до 0°С. и в его объеме начинается процесс роста кристаллов мирабилита. Затем расгвор с зародышами кристаллов поступает в кристаллизатор-отстойник, где завершается процесс кристаллизации и происходит сгущение пульпы мирабилита. Пульпа мирабилита также направляется на ленточный фильтр. В теплое время года установка используется для предварительного охлаждения раствора газоочистки перед кристалл изацией.

Образующийся после выщелачивания хвостов флотации и шламов газоочистки раствор используется на варке криолита, а углеродсодержащая паста подвергается дополнительной операции обесфторивания, после которой содержание фтора уменьшается до 0,5-1.0% и брикетируется с получением высококалорийных топливных брикетов, которые используются на самом заводе либо реализуются потребителю. С целью повышения содержания летучих компонентов топлива в шихту могут добавляться адгезивы — отходы переработки древесины.

На внедрение технологии потребуются затраты на:

— строительство узла выщелачивания хвостов и шламов с установкой брикетирования углеродсодержащих отходов;

— строительство узла получения низкомодульного криолита;

— перевод газоочистки одного корпуса на «кислую» схему очистки;

— установку вывода сульфата натрия с использованием естественного холода.

С другой стороны предприятие получает экономический эффект от:

— отсутствия платы за размещение отходов;

— отсутствия необходимости строительства новых шламохранилищ;

— реализации топливных брикетов;

— реализации сульфата натрия высшего сорта;

— уменьшения потребления фтористого алюминия за счет потребления низ комоду л ьного криолита.

Тцсмм образом, хотя на начальном этапе внедрения данной технологии требуются значитель иие инвестиции для строительства новых объектов и закупки оборудования, экономический и

«юхшгчииый аффекты достаточно весомы, и для завода мощностью порядка 300 тыс. гамм жломинкя в год срок окупаемости не превышает 3 лет.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.