№ 85 Расчет балансового тепла и тепловосприятия поверхностей нагрева парового котла.

Тепловые балансы составляются с целью определения эффективности работы отдельно взятого элемента и котельной установки в целом. Конечной целью составления теплового баланса отдельно взятого элемента является определение коэффициента теплопередачи и коэффициента тепловой эффективности поверхности нагрева.

ψ=К/3/К, К/3 – коэффициент теплопередачи, определяемый экспериментально через соотношения тепла отданного греющей средой и тепла воспринятого рабочим телом (вода, пар, воздух).

К/3=QБּВ/∆tּF, QБ – балансное тепло поверхности; В – расход топлива; ∆t – температурный напор; F – площадь поверхности нагрева; К – коэффициент теплопередачи, определяемый по нормативному методу для чистой поверхности;

Схема определения QБ определяется типом элемента котельного агрегата. Для

топочной камеры определяется так: QБт=φ(На-

Нт//), Нт//=f(Vт//,αт),

![]()

Qв – теплота внесенная воздухом в топку;

![]()

r – доля газов рециркуляции. r=0÷30%

![]() -

энтальпия газов в точке отбора на руциркуляцию.

-

энтальпия газов в точке отбора на руциркуляцию.

φ- коэффициент сохранения тепла.

![]()

Для КПП величина QБ формуле расчитывается по след

![]()

Для ВЭ балансное тепло рассчитывается по след. формуле:

![]()

Для ВЗП QБ рассчитывается так:

![]()

βгв – коэффициент избытка воздуха по воздушной стороне.

№ 87 Коррозия поверхностей нагрева котла.

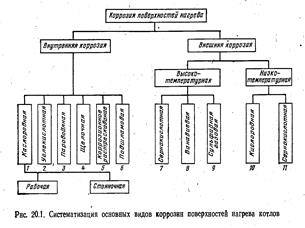

Коррозией называется разрушение материалов под действием внешней среды в результате химических или электрохимических процессов. Процессы разрушения металлов, являющиеся следствием их непосредственного химического взаимодействия с окружающей средой, относятся к химической коррозии. Процесс электрохимической коррозии в отличие от химической характеризуется тем, что протекающие при нем реакции сопровождаются возникновением электрического тока. Коррозия бывает общей и местной. Общая или иначе называемая равномерная коррозия — разрушение металла, которое происходит с более или менее одинаковой скоростью по всей или почти всей поверхности, соприкасающейся с агрессивной средой.

В случае местной коррозии разъедание металла имеет место на отдельных участках поверхности. Местная коррозия бывает язвенной, точечной, интеркристаллитной (или межкристаллитной), транскристаллитной и избирательной. При протекании местной коррозии оборудование значительно быстрее выходит из строя, чем при общей равномерной коррозии, не смотря на меньшие по абсолютному значению потери металла. Коррозии подвержены обе стороны поверхности: внутренняя – со стороны рабочей среды (воды, пар, воздуха) и наружная – со стороны дымовых газов (теплоносителя). Так как видов коррозии, наблюдаемых в эксплуатации, множество, то сделана их систематизация.

Эрозия, или механический износ, поверхностей нагрева происходит от удара о металл трубок золовых и не сгоревщих частиц твердого топлива, летящих с газами. В результате таких бесконечно повторяющихся ударов уменьшается прочность трубки, следствием чего может наступить разрыв. Особенно заметен износ при wг>8 м/с и при Апр>10%. Наибольшему износу подвергаются места труб с углом атаки 40 – 45о, если считать от оси набегающего потока. Эрозия существенно зависит от абразивности золы. Наиболее в этом отношении элементом является кремнезем SiO2, количество которого, например, в золе экибастузского каменного угля достигает 60%. Для этих углей принимается дополнительные меры по снижению износа летучей золой трубок конвективных поверхностей. Так используют коридорную компоновку пучков , при которой эрозийный износ меньше, скорость газов принимается не более

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.