заключается в определении основных параметров:

τр - такт поточной линии, мин;

Сi - число рабочих мест на линии;

L - длина поточной линии, м;

VK - скорость движения конвейера, м/мин

6.1. Расчет такта поточной линии:

где m - число рабочих смен;

Ф - годовой фонд при работе в одну смену;

Nг - годовая программа выпуска изделий;

η - коэффициент технологических потерь, η = 1.02;

6.2. Расчет ритма поточной линии:

![]()

где n - число изделий в “группе” ( годовая программа – 15000 изделий;

время всех операций для одного изделия Тшт = 40 мин,

следовательно, сменная норма будет составлять 60 изделий

и необходимо изготовление 10 “групп” по 5 изделий.)

τр - такт поточной линий;

![]() мин.

мин.

6.3. Определение количества рабочих мест на линии:

,

,

рабочих мест.

рабочих мест.

Изм

лист

№ докум

6.4. Определение коэффициента загрузки рабочих мест по операциям:

,

,

6.5. Распределение операций по рабочим местам:

1 рабочее место – 05,10,15,20,25,35 операции (8,05 мин);

2 рабочее место – 30,40,45,55 операции (7,02 мин);

3,4 рабочее место – 50 операция (16,71 мин);

5 рабочее место – 60,65,70,75,80 операции (8,3 мин);

7.5. Определение скорости движения конвейера:

,

,

где Lуд - расстояние между людьми на поточной линии.

При расположении рабочих мест с 2-х сторон в шахматном порядке

Lуд = 0.8

Изм

лист

№ докум

7.6. Определение длины конвейера:

,

,

Изм

лист

№ докум

7. Расчет технологической точности

Размерной цепью называется замкнутая цепь размеров, определяющих точность относительного расположения осей и поверхностей одной детали или нескольких деталей в сборочном соединении. Оценку точности изготовления детали производим по методу полной взаимозаменяемости. Допуски на звенья размерной цепи представлены в таблице 7.1 (по 14 квалитету).

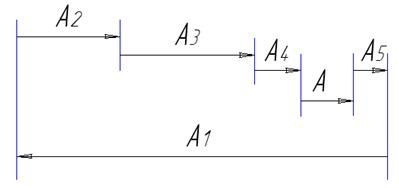

Рис.1 Схема размерной цепи

Параметры размеров входящих в размерную цепь Таблица 7.1

|

Номинальное значение |

Допуск |

Поле допуска |

Макс. размер |

Мин. размер |

e |

Прим. |

|

|

А1 |

60 |

0,74 |

+0,74 |

60,74 |

60 |

+1 |

увелич. |

|

А2 |

20 |

0,52 |

±0,26 |

20,26 |

19,74 |

-1 |

уменьш. |

|

А3 |

30 |

0,62 |

±0,31 |

30,31 |

29,69 |

-1 |

уменьш. |

|

А4 |

3 |

0,3 |

+0,3 |

3,3 |

3 |

-1 |

уменьш. |

|

А5 |

1,6 |

0,25 |

+0,25 |

1,85 |

1,6 |

-1 |

уменьш.. |

7.1. Определение номинального значения замыкающего звена:

7.2. Определение максимального значения замыкающего звена:

7.3. Определение минимального значения замыкающего звена:

7.4. Определение допуска замыкающего звена:

![]()

Изм

лист

№ докум

7.5. Определение поля допуска замыкающего звена:

![]()

![]()

В результате получено звено ![]() .Допуск замыкающего звена равен 2,8 мм.

.Допуск замыкающего звена равен 2,8 мм.

Изм

лист

№ докум

8. ВЫБОР ОБОРУДОВАНИЯ И ОСНАСТКИ

При оборудовании рабочего места необходимо соблюдать санитарно - гигиенические нормы и правила, требования техники безопасности, требования по эргономичности для данного вида робот. При этом организация рабочего места должна обеспечивать максимальную производительность и наилучшее качество работы, при безопасных условиях труда.

Технологический процесс сборки блока питания производится большей частью операций вручную - это установка ЭРЭ. Выберем оборудование для пайки волной припоя и тип монтажных столов для установки ЭРЭ, а также пинцет для установки ЭРЭ на печатную плату.

8.1. Выбор оборудования для пайки:

Оборудование для пайки волной припоя Таблица 8.1

|

№ |

Марка оборудования |

Скорость, м/мин |

Масса припоя, кг |

Объем флюса, л |

Занимаемая площадь,кв. см |

|

1 |

АП-10, Россия |

0,5 - 3,9 |

100 |

10 |

250х200 |

|

2 |

ТДС, Hollis США |

0 – 2 |

400 |

7 |

250х200 |

|

3 |

436 Electrovert, Канада |

0 – 6 |

310-700 |

10 |

300х250 |

При выборе оборудования для пайки волной припоя необходимо руководствоваться техническими характеристиками установок (скорость конвейера, ширина волны припоя, направление волны и т.д.). Исходя из этих соображений выберана установка АП-10, так как при практически одинаковых технических характеристиках она более ремонтопригодна и удовлетворяет своими габаритами в условиях ограниченной производственной площади.

8.2. Выбор монтажных столов.

Монтажные столы Таблица 8.1

|

Наименование оборудования |

Размеры, мм |

Макс. нагрузка, кг |

|

ТР – 510 – 3 (Treston) |

750 х 1200 |

150 |

|

УРМ 1.5 ОЗАП ОАО “МОСЭНЕРГО” |

600 х 1500 |

150 |

Для цеха сборки блока выбираем стол ТР–510–3 (Treston), так как он удовлетворяет своими габаритами в условиях ограниченного участка. В данном столе рабочая зона, защищенная от статических разрядов, предотвращает выход из строя электронных компонентов. Рабочий стол и сам оператор заземлены через проводник сопротивлением 1 МОм.

Изм

лист

№ докум

8.3. Выбор пинцета:

Выбрать пинцет для установки ЭРЭ на печатную плату из следующего списка:

- Пинцет ПГТМ 120 с гладкими губками с диэлектрическим корпусом длиной 120 мм.

- Прямой пинцет-захват ПЗП 120 длиной 120 мм.

- Угловой пинцет-захват ПЗУ 120 длиной 120 мм.

Для установки ЭРЭ на печатную плату выбран угловой пинцет-захват ПЗУ 120 ОСТ4 ГО.060.013 АТТ6.890.014 длиной 120 мм, так как он наиболее удобен для установки на печатную плату ЭРЭ с отформованными выводами.

Изм

лист

№ докум

9. ОПРЕДЕЛЕНИЕ НЕОБХОДИМЫХ ПЛОЩАДЕЙ И РАЗРАБОТКА ПЛАНА РАСПОЛОЖЕНИЯ ОБОРУДОВАНИЯ И РАБОЧИХ МЕСТ.

При разработке компановки РТК сборки и монтажа РЭА основное внимание уделяют расчету занимаемой им производственной площади, определяемой по формуле:

![]()

где l – длина основного оборудования вдоль фронта (длина поточной линии)

b – расстояние от стены или колонны до рабочего места;

d – величина прохода между оборудованием;

h – ширина основного технологического оборудования;

c – расстояние между оборудованием по ширине.

Планировка участка поточной линии изображена на чертеже ПТЭС.436234.001 УП

Согласно чертежу выбранные размеры составляют:

l = 2800 мм; b = 1200 мм; d = 1900 мм; h = 1200 мм; c = 1200мм.

Тогда производственная площадь равна:

![]()

Минимальная производственная площадь расположения поточной линии на участке сборки блока управления платформами наведения

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.