затруднена; б - улучшена; 1 — деталь с выступом; 2 — деталь с лыской;

S — деталь со штырем

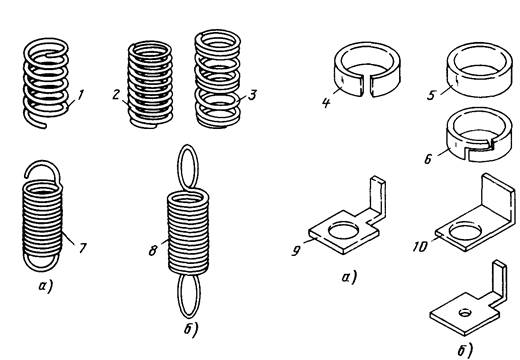

Симметрия. В некоторых случаях симметрия деталей способствует автоматизации, а в других — делает ее невозможной. Рассмотрим примеры, приведенные на рис. 1.1. Все детали, расположенные справа, симметричны, что делает ориентирование ненужным. Для того чтобы добиться симметрии двух верхних деталей левого столбца, необходима их

дополнительная обработка, затраты на которую будут меньшими по сравнению с затратами на ориентирование соответствующих асимметричных деталей. Рис. 1.2 иллюстрирует другую проблему. Если конструктивные особенности каждой детали трудно обнаружить механическим способом, то решение проблемы состоит в нарушении симметрии. Для этого на первой детали сделан дополнительный выступ в нижней части диска. На большем цилиндре второй детали выфрезерована лыска, которая служит для фиксирования угловой позиции отверстия, просверленного в меньшем цилиндре. Штифт на третьей детали также используется с целью фиксирования угловой позиции отверстия, ось которого параллельна оси детали. Эти примеры показывают, как в отдельных случаях нарушение симметрии деталей упрощает процесс автоматизации, причем детали типа цилиндров и дисков являются наиболее вероятными кандидатами на внесение черт асимметрии, потому что без ориентирующих признаков они могут принимать неопределенное число положений. Детали прямоугольной формы однако обычно выигрывают от симметрии, поскольку они могут иметь небольшое число положений и конструктор может сделать все эти положения работоспособными.

Взаимное сцепление деталей. Каждый, кто разбирал ящик с несортированными пружинами, мог прийти к выводу о необходимости специальных конструкций пружин, предотвращающих их сцепление или запутывание. Рис. 1.3 иллюстрирует решение проблемы сцепления пружин и другие примеры конструкций, уменьшающих возможность сцепления. Многие детали имеют отверстия и выступы, функционально не связанные друг с другом и не предназначенные для сопряжения. Соотношение размеров этих элементов деталей должно исключать возможность попадания выступа в отверстие и сцепления деталей.

Рис. 1.3

Неудачные (а) и удачные (б) конструкции деталей, приводящие к взаимному сцеплению во время подачи:

1 — неподжатые крайние витки; 2 — крайние витки поджаты; 3 — промежутки между витками меньше, чем диаметр проволоки, что предотвращает запутывание, 4 — широкая прорезь, 5 — прорезь отсутствует, 6 — криволинейная узкая прорезь; 7 — незамкнутые зацепы; 8 — замкнутые зацепы; 9 — отверстие больше язычка; 10 — язычок больше отверстия

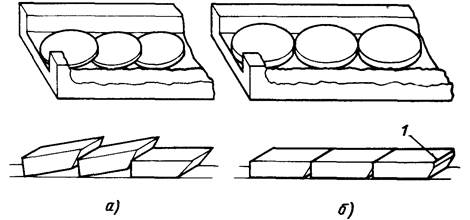

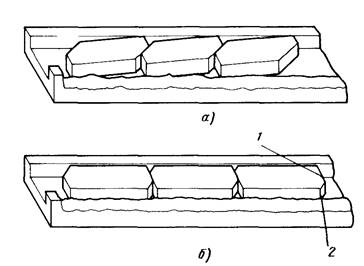

Конструирование для обеспечения подачи деталей. В гл. 3 рассмотрены механизмы для последовательной подачи деталей друг за другом по транспортной дорожке. Для обеспечения продвижения деталей вперед в этих механизмах используется вибрация или сила тяжести, и усилие передается от детали к детали, когда они подталкиваются сзади. Этот метод особенно хорошо применим для плоских деталей со стабильно заданной ориентацией. Но если детали слишком тонкие или если их кромки имеют скосы, они будут наползать одна на другую (рис. 1.4). Аналогичной является проблема заклинивания деталей, когда соприкасающиеся кромки не перпендикулярны направлению перемещения (рис. 1.5).

Рис. 1.4

Конструкции, вызывающие наползание деталей:

а — неудачные; б — удачные; 1 — плоский торец детали

Рис. 1.5

Конструкции, вызывающие заклинивание деталей:

а — неудачные; б — удачные; 1 — увеличенная плоскость торца,

перпендикулярного направлению движения; 2 — уменьшенный угол

Конструирование для сборки сопрягаемых деталей

Сборка сопрягаемых деталей с помощью робота или другого механизма является достаточно сложной технической задачей даже в тех случаях, когда детали правильно ориентированы и выдержан допуск на их изготовление. В гл. 6 раскрыты некоторые секреты, которые помогут преодолеть трудности

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.