На втором этапе работы изучали влияние механико-термической обработки на изменение структурно-фазового состояния поверхностных слоев исходной заготовки в зонах, исследованных ранее до обработки (обр. № 2.2 - 1,5 мм от поверхности, обр. № 2.1 - 1,0 мм от поверхности). При механико-термической обработке по периметру детали (диаметром 31 мм) со скоростью n = 1000 об/мин снималась металлическая стружка до глубины, равной 1 мм, - получистовой режим (обр. № 2.1). Далее заготовка подвергалась чистовому режиму обработки, а именно: дополнительно снималась металлическая стружка еще на глубину 0,5 мм со скоростью n = 1200 об/мин (обр. № 2.2). Ширина слоя снимаемой стружки при получистовом режиме - 0,25 мм/об, а при чистовом - 0,15 мм/об.

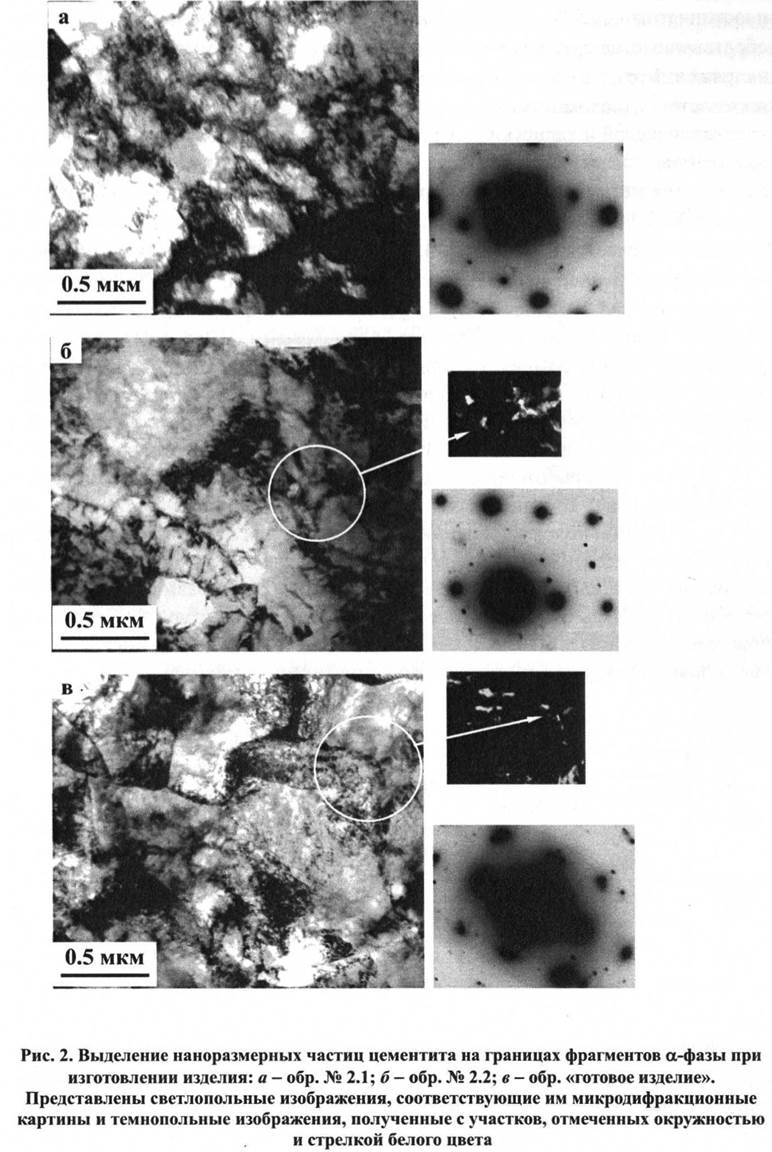

Структурное состояние стали 35ХГС в образцах (обр. № 2.2 и обр. № 2.1) после обработки значительно отличается от исходного. Ферритные зерна во всех образцах присутствуют в двух состояниях: 1) в нефрагментированном и 2) во фрагментированном. Механо-термическое воздействие приводит к серьезным изменениям в морфологии цементита, его формоизменению, содержанию и распределению внутри образца (рис. 2). Это означает, что процесс изготовления изделия приводит к пластическому деформированию цементита, т.е. при получистовой обработке обнаружили фазовые превращения цементита. Цепочка фазовой трансформации цементита, исходя из результатов вышеизложенных исследований, выглядит следующим образом: Fe3C → Fe3C +Fe20C9 →Fe20C9 → Fe2oC9 +Fe4C →Fe4C.

Таким образом, в ходе разрушения цементита происходит не только изменение морфологии, но меняется и тип фазы, его стехиометрия и кристаллическая решетка. Большая часть этих процессов происходит «на месте», т.е. внутри бывших перлитных зерен. Основу материала на всех этапах изготовления изделия составляет перлит, объемная доля которого постепенно уменьшается, и в обр. № 2.2 объемные доли перлита и феррита практически сравниваются.

В обр. № 2.1 объемная доля смешанного перлита составляет 35 %, пластинчатого - 25 %, глобулярного - 10 %. Внутренние поля напряжений, образованные за счет дислокаций «леса» - σл, и локальные внутренние поля напряжений σлок измерялись методом ПЭМ: σл - из величины скалярной плотности дислокаций,σлок — по величине кривизны-кручения кристаллической решетки. Сравнение результатов показывает, что внутренние напряжения во всех морфологических составляющих стали изменяются незначительно по мере изготовления изделия. Амплитуда σл в образце № 2.1 достигает 550 МПа, а σлок - 400 МПа. На второй стадии (обр. № 2.2) σл снижается и достигает 450 МПа и σлок увеличивается до 550 МПа. σл в феррите выше, чем в перлите, а σлок, наоборот, ниже. На последней стадии изготовления изделия σл ≈ σлок, причем и в феррите, и в перлите эти значения практически оказываются одинаковыми. Скалярная плотность дислокаций р мало изменяется при переходе от одной стадии изготовления изделия к другой. Время задержки ПАВ -ΔR изменялась по мере изготовления изделия от 70 нc на поверхности заготовки после получистовой обработки до 55 нc после чистовой обработки и до 80 нc в готовой детали.

Третий этап работы посвящен выбору режимов механико-термической обработки с целью получения оптимального структурно-фазового состояния с низким уровнем полей внутренних напряжений для минимизации затрат на изготовление изделий и повышение их качества. Заготовки в исходном состоянии из стали 35ХГС подвергали пятнадцати различным режимам обработки с дальнейшим исследованием микроструктурного состояния поверхностных слоев. Оптимальные характеристиками поверхностного слоя дает обработка, характеристики которой приведены в таблице.

Таблица: Характеристика исследуемых образцов

|

Образец |

Черновой режим |

Чистовой режим |

||||

|

Глубина снятого слоя, t (мм) |

Число оборотов, n, об/мин |

Ширина слоя снимаемой стружки, S, мм/об |

Глубина снятого слоя, t (мм) |

Число оборотов, n, об/мин |

Ширина слоя снимаемой стружки, S, мм/об |

|

|

№3.1 |

1 |

1000 |

0,4 |

- |

- |

- |

|

№3.2 |

I |

1000 |

0,5 |

0,5 |

1200 |

0,15 |

|

№3.3 |

1 |

1000 |

0,5 |

0,5 0,5 0,5 |

1200 |

0,15 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.