ГЛАВА 3. ВЛИЯНИЕ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ НА ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛИ Р6М5

3.1 Влияние среды предварительного нагрева на поведение стали Р6М5 при окончательной термической обработке

Предварительный нагрев проводился при 950°С в воздушной атмосфере, в воздушной атмосфере с добавкой водорода (водяной пар) и в воздушной атмосфере с добавкой водорода и углерода (бондюжский карбюризатор с водяным паром). Время предварительного нагрева составляло 1, 3, 5 и 7 часов. Установлено, что нагрев в среде водяного пара и водяного пара с карбюризатором повышают твердость уже после выдержки 1 час (рисунок 3.1). Дальнейшее увеличение времени снижает ее.

Рисунок 3.1 – Влияние времени нагрева при 950°С в различных условиях на твердость стали Р6М5: ♦ - нагрев в карбюризаторе с обработкой водяным паром, ■ – нагрев на воздухе с обработкой паром, ▲ – нагрев на воздухе

Аномальным является увеличение твердости после нагрева в среде карбюризатора с водяным паром в течение 5 часов. При изучении микроструктуры здесь установлено увеличение объемной доли карбидной составляющей. На основании этого сделан вывод о том, что высокотемпературный нагрев в средах с повышенным содержанием водорода и углеводородов может быть использован при изыскании режимов окончательной термической обработки, заменяющих применение дорогостоящих и вредных для здоровья человека соляных ванн, содержащих летучий барий и хлор.

3.2 Влияние предварительной цементации на свойства быстрорежущей стали Р6М5

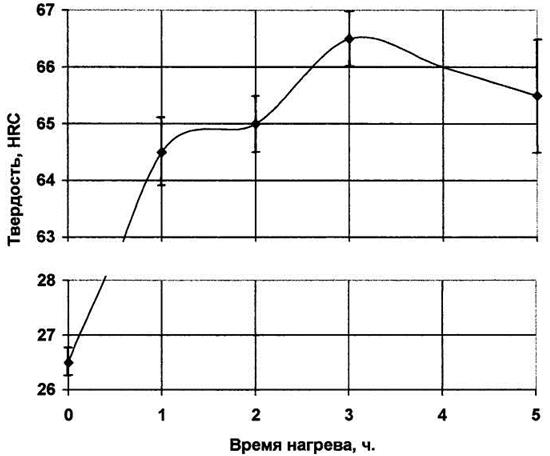

На рисунке 3.2 показано влияние предварительной цементации при 1000°С в течение 1, 2, 3 и 5 часов на твердость. Максимум твердости после цементации без последующей закалки достигается при 3-х часах обработки (66 – 67 HRC).

Рисунок 3.2 – Влияние времени нагрева в среде бондюжского карбюризатора (t = 1000°С) на твердость стали Р6М5

Обращает на себя внимание то, что такие высокие значения твердости после цементации без проведения закалки были получены впервые. Это свидетельствует о том, что существует резерв значительного удешевления термической обработки инструмента из быстрорежущей стали. Именно поэтому результаты указанные в таблице 3.1 представляют наибольший интерес.

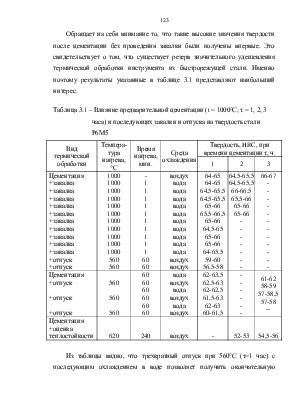

Таблица 3.1 – Влияние предварительной цементации (t = 1000°С, τ = 1, 2, 3 часа) и последующих закалки и отпуска на твердость стали Р6М5

|

Вид термической обработки |

Темпера-тура нагрева, °С |

Время нагрева, мин. |

Среда охлаждения |

Твердость, HRC, при времени цементации τ, ч. |

||

|

1 |

2 |

3 |

||||

|

Цементация +закалка +закалка +закалка +закалка +закалка +закалка +закалка +закалка +закалка +закалка +отпуск +отпуск |

1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 560 560 |

- 1 1 1 1 1 1 1 1 1 1 60 60 |

воздух вода вода вода вода вода вода вода вода вода вода воздух воздух |

64-65 64-65 64,5-65,5 64,5-65,5 65-66 65,5-66,5 65-66 64,5-65 65-66 65-66 64-65,5 59-60 56,5-58 |

64,5-65,5 64,5-65,5 66-66,5 65,5-66 65-66 65-66 - - - - - - - |

66-67 - - - - - - - - - - - - |

|

Цементация +отпуск +отпуск +отпуск |

560 560 560 |

60 60 60 60 60 60 |

вода воздух вода воздух вода воздух |

62-63,5 62,5-63 62-62,5 61,5-63 62-63 60-61,5 |

- - - - - - |

61-62 58-59 57-58,5 57-58 -- |

|

Цементация +оценка теплостойкости |

620 |

240 |

воздух |

- |

52-53 |

54,5-56 |

Из таблицы видно, что трехкратный отпуск при 560°С (τ=1 час) с последующим охлаждением в воде позволяет получить окончательную твердость 62 – 63 HRC. Такая твердость обычно получается на стали Р6М5 после окончательной закалки с нагревом в соляной ванне (BaCl2) и последующего трехкратного отпуска.

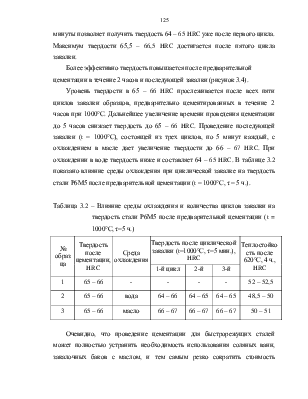

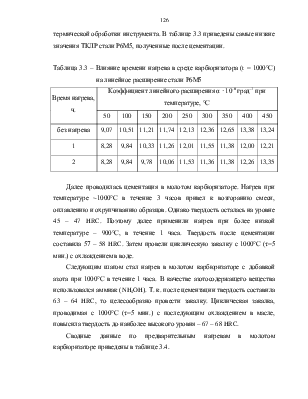

На рисунках 3.3 и 3.4 показано влияние предварительной цементации в течение 1 и 2 часов на твердость образцов после циклической закалки.

|

|

|

Рисунок 3.3 – Влияние количества циклов закалки (t = 1000°С, τ = 1 мин.) на твердость стали Р6М5 после цементации (t=1000°С, τ=1 ч., охлаждение на воздухе) |

|

|

|

Рисунок 3.4 – Влияние количества циклов закалки (t =1000°С, τ=1 мин.) на твердость стали Р6М5 после цементации (t=1000°С, τ=2 ч., охлаждение на воздухе) |

Можно заметить, что высокотемпературная цементация в течение 1 часа и последующая циклическая закалка с выдержкой при цикле в течение 1 минуты позволяет получить твердость 64 – 65 HRC уже после первого цикла. Максимум твердости 65,5 – 66,5 HRC достигается после пятого цикла закалки.

Более эффективно твердость повышается после предварительной цементации в течение 2 часов и последующей закалки (рисунок 3.4).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.