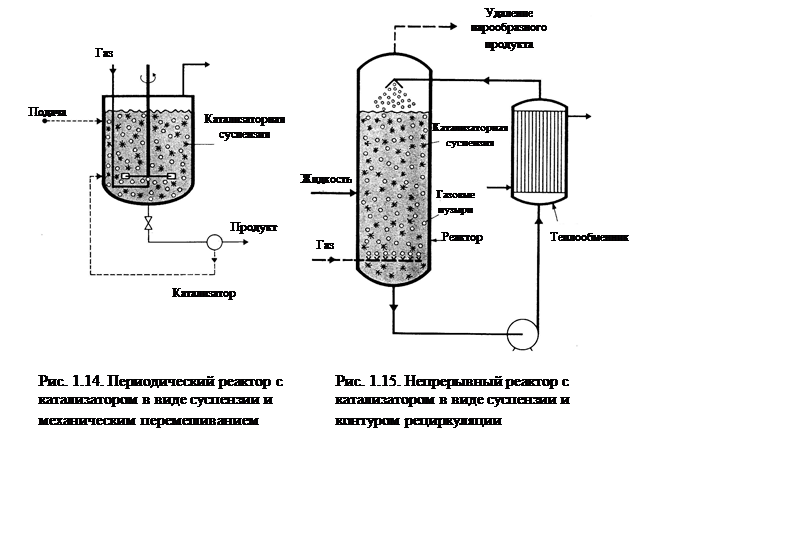

Вращающаяся мешалка является не единственным средством перевода катализатора в состояние суспензии. На рис.1.15 показано, как это можно сделать с помощью циркуляционного насоса. Главное преимущество этого способа заключается в возможности размещения в циркуляционном контуре или в реакторе внутреннего теплообменника. В этом случае трудности разделения катализатора и жидкости устраняются за счет того, что продукт удаляется в газообразной форме.

|

В промышленности механическое перемешивание применяется в реакторах, в которых одной из фаз является жидкость. Механическое перемешивание газообразной фазы (с помощью механических мешалок) иногда применяется лишь в лабораторных реакторах.

1.12.4.2. Псевдоожиженный слой

В этом случае частицы, находящиеся в объеме реактора, поддерживаются во взвешенном состоянии газом или жидкостью, поступающими в основание слоя через решетку, которая не позволяет частицам просыпаться вниз. В псевдоожиженном слое частицы находятся в относительном движении и движутся по случайным траекториям.

При псевдоожижении газом наблюдается неоднородное псевдоожижение, когда часть слоя занята плотной фазой, а часть разреженной (пузырями, всплывающими в плотной фазе взвешенных частиц) (рис. 1.16). При псевдоожижении жидкостью наблюдается однородное псевдоожижение. Если в слой одновременно вводятся и газ, и жидкость, то говорят о трехфазном псевдоожиженном слое (рис. 1.17).

Эксплуатировать аппараты с псевдоожиженным слоем значительно сложнее, чем с неподвижным или движущимся. Тем не менее, аппараты с псевдоожиженным слоем целесообразно применять в следующих случаях:

(а) Если в процессе необходимо перемещать катализатор или вводить (выводить) из реактора тепло.

(b) Если необходимо часто регенерировать катализатор в отдельном регенераторе.

(с) Если осуществляется температурно чувствительный процесс.

Одним из показательных примеров применения псевдоожиженного слоя является каталитический крекинг и ряд процессов окисления, для которых контроль температуры является определяющим.

1.12.4.3 Реактор с движущейся взвесью катализатора. (рис.1.18)

Реактор состоит из одной или более длинных труб, в которых частицы движутся вместе с потоком газа (жидкости) в режиме уноса. Этот тип реактора применяется по различным причинам (частая регенерация, диффузионные ограничения, необходимость теплообмена) необходимо использовать частицы очень малых размеров. Плотность rс (масса в единице объема реактора) в этом случае существенно меньше, чем в случае неподвижного или псевдоожиженного слоя.

В реакторе такого типа можно выделить три зоны (рис.1.18):

(а) Зона ввода катализатора в поток.

(b) Трубу-реактор, где циркулирует смесь газ + твердое.

(с) Зона сепарации катализатора.

|

Как можно видеть, в данном случае реализуются идеальные условия использования катализатора, а именно:

(а) Малый размер частиц катализатора.

(б) Высокая турбулентность S потока вблизи частиц.

(в) Реактор градиентный (близок к идеальному вытеснению).

(г) Обеспечивается возможность эффективного отвода (подвода) тепла.

(д) Обеспечивается возможность непрерывной регенерации катализатора.

Несмотря на все эти потенциальные преимущества данный способ пока не нашел широкого применения. На сегодня, тем не менее, этот способ применяется при крекинге на цеолитных катализаторах.

1.12.5. Сравнение различных методов использования катализатора

Можно попытаться сравнить рассмотренные типы конструкций реакторов. Для этой цели можно использовать ряд критериев, представленных в табл. 1.3.

Это сравнение, базирующееся на объективных критериях, которые используются при выборе технологии для промышленного оборудования, может быть выполнено применительно к использованию рассмотренных выше реакторов. Таблицы 1.4 – 1.6. дают примеры процессов, для которых лучше использовать неподвижный слой, движущийся слой и суспензионный слой. В табл. 1.7 приведены сведения о частоте использования реакторов различного типа в промышленности при осуществлении гетерогенных процессов на твердых катализаторах.

Сравнение показывает, что адиабатический неподвижный слой с одной или двумя фазами наиболее распространен в промышленности. Это объясняется его простотой и возможностью достигать высокой производительности (2МТ/год и больше).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.