Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

Кузбасский государственный технический университет

Кафедра технологии машиностроения

Отчет по лабораторной работе №1

Проектирование литых заготовок

Выполнил: ст-т гр. ИТ-051

Таширев Д. Р.

Проверил: Кречетов А. А.

Кемерово 2008

Цель работы – закрепить теоретические положения по выбору способа получения заготовок, выработать навыки проектирования отливки, оформления чертежа отливки и элементов литейной формы в соответствии с ГОСТ 3.1125-88, составления технических требований на изготовление отливки.

Вариант – 50 (Крышка).

1) Анализ служебного назначения в детали.

1. Анализ служебного назначения в целом.

Крышка – деталь, предназначенная для герметизации корпуса от попадания образийных частиц, а так же для фиксации опорных элементов.

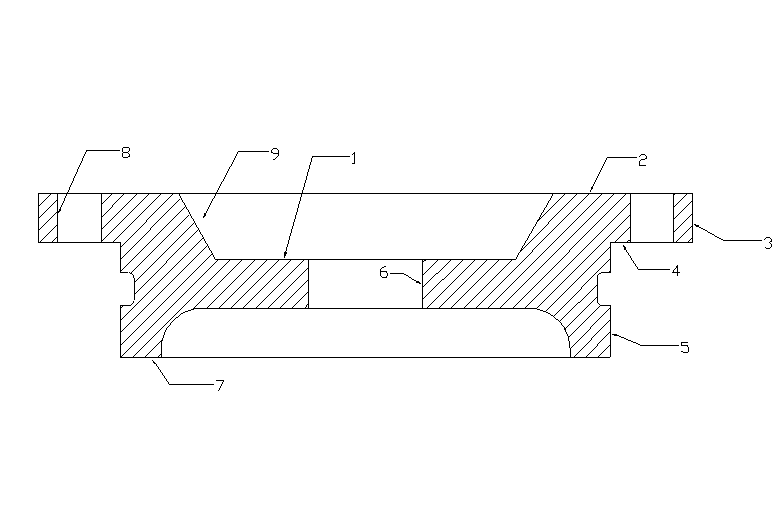

2. Разбиение детали на элементарные поверхности и ее образующие. Разбиение на элементарные поверхности показано на рис. 1.

Рисунок 1 – Разбиение на элементарные поверхности

3. Анализ служебного назначения каждой поверхности с указанием требования точности и качества.

1 – формообразующая поверхность

2, 9 – сопряжение корпуса с редуктором;

6 – обеспечение выхода вала из корпуса редуктора (повышенная точность);

8 – крепление крышки к корпусу редуктора с помощью винтового или болтового соединения;

3-5 – формообразующие поверхности.

7 – фиксация наружного кольца подшипника в корпусе редуктора (требуется повышенная точность).

2) Выбор положения отливки в форме при заливке.

Максимальный габаритный размер располагаем вертикально, чтобы уменьшить высоту формы, а так же спокойное заполнение литейной формы.

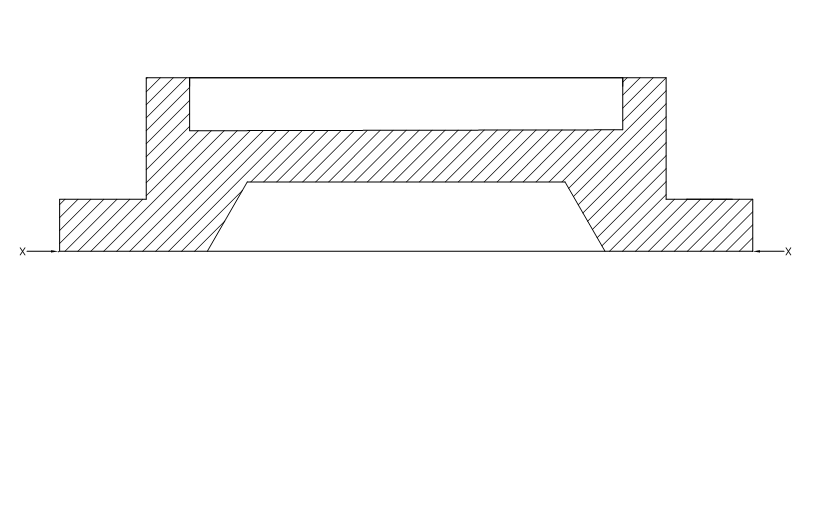

3) Выбор поверхности разъема формы.

Выбор поверхности разъема формы обусловлен относительно плоской поверхностью разъема, что обеспечивает удобство сборки литейной формы и упрощение конструкции модельной оснастки. Выбор поверхности показан на рис. 2.

Рисунок 2 – Выбор поверхности разъема формы

4) Анализ технологичности конструкции отливки.

1. Допустимая толщина стенок отливки.

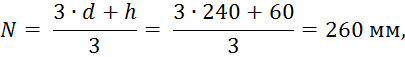

![]() (длина

= ширина) – наибольший габаритный размер =>

(длина

= ширина) – наибольший габаритный размер =>

где ![]() – диаметр отливки,

– диаметр отливки, ![]() – высота отливки.

– высота отливки.

200 < 260 < 1000, поэтому условно принимаем, что отливка является средней.

По таблице 4 методического пособия находим, что минимальная толщина стенок отливки = 12-15 мм. Толщина стенок в заготовке > мин., значит менять ее не требуется.

2. Минимальный диаметр отверстий, выполняемых в литье.

Минимальный диаметр отливаемого отверстия = 18 мм (по таблице 5 методического пособия). Отверстие в отливке > мин., значит менять их не требуется.

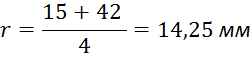

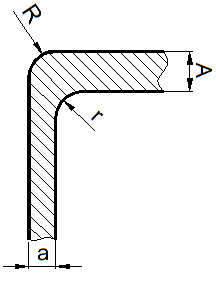

1. Переходы между элементами отливки.

Соотношение толщин сопрягаемых элементов: A/a=15/42=0,35,

что <1,75.

Поэтому находим r:

Рисунок 3 – Переходы между элементами отливки

Увеличиваем это значение на 20%, получаем 17.15 мм

Остальные радиусы были приняты размером 8 мм.

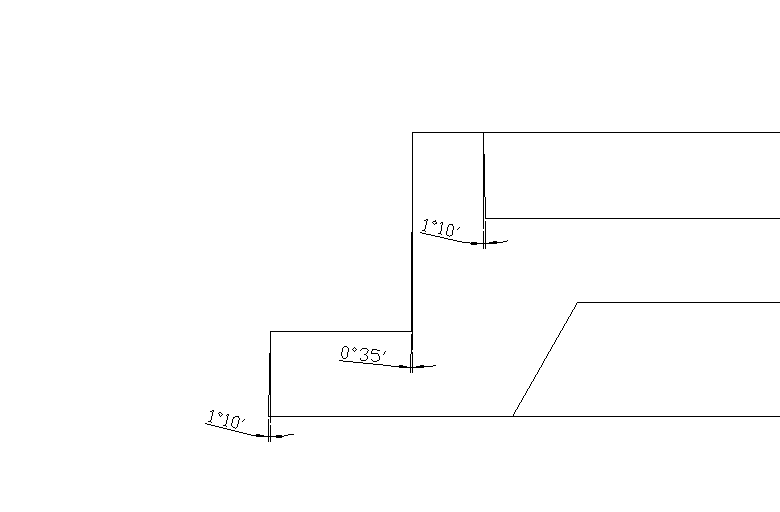

2. Литейные уклоны. Уклоны показаны на рис. 4.

Рисунок 4 – Литейные уклоны

H1 = 18 мм. Уклон = 0,50 мм. A1 = ![]()

H2 = 42 мм. Уклон = 0,65 мм. A2 = ![]()

H3 = 18 мм. Уклон = 0,50 мм. A3 = ![]()

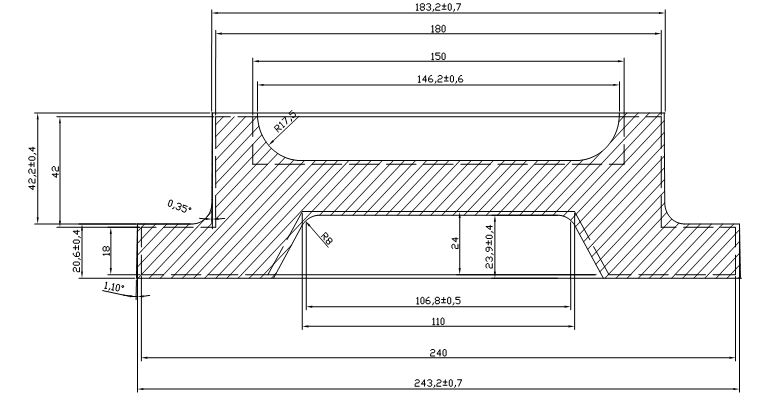

5) Значения припусков и допусков.

Определение припусков на механическую обработку и допусков на размеры отливки производят по ГОСТ 26645-85 для всех способов получения отливки. Назначение припусков и допусков, определение размеров отливки приведены в табл. 1.

· класс размерной точности: 7-11т (по ГОСТ берем наименьшее для проектируемой отливки);

· степень коробления элементов отливки: 4-7;

· степень точности поверхностей отливок: 6-10;

· ряд припусков: 5;

Таблица 1. Определение размеров отливки крышки

|

Размер детали |

Допуск |

Припуск на обработку |

Размер отливки |

||

|

на размер |

формы и расположения |

общий |

|||

|

Ø 240 |

1,10 |

0,5 |

1,40 |

1,6 |

Ø 243,2 ± 0,7 |

|

Ø 180 |

1,10 |

0,4 |

1,40 |

1,6 |

Ø 183,2 ± 0,7 |

|

Ø 150 |

1,0 |

0,32 |

1,10 |

1,9 |

Ø 146,2 ± 0,6 |

|

Ø 110 |

1,0 |

0,24 |

1,0 |

1,6 |

Ø 106,8 ± 0,5 |

|

42 |

0,8 |

0,24 |

0,9 |

1,5 |

42,2 ± 0,5 |

|

24 |

0,64 |

0,24 |

0,7 |

1,4 |

23,9 ± 0,4 |

|

18 |

0,64 |

0,24 |

0,7 |

1,3 |

20,6 ± 0,4 |

|

18 |

0,64 |

0,24 |

0,7 |

1,3 |

18,2 ± 0,4 |

6) Расчет массы отливки и определение коэффициента использования металла

Для определения массы отливки и детали построим их модель в AutoCAD. По ним найдем объем детали и отливки.

![]() ;

;

![]() .

.

Плотность металла ![]()

Найдем массу отливки ![]()

Найдем массу детали ![]()

Коэффициент использования металла ![]()

7) Построение чертежа отливки. Чертеж показан на рис. 7.

Рисунок 7 – Чертеж отливки

8) Вывод: коэффициент использования металла – 73%, это вполне приемлемый коэффициент.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.