Содержание

1. Анализ технологической характеристики детали ............................................................................. 2

2. Выбор метода получения заготовки .......................................................................................................... 3

3. Общие принципы, принятые при проектировании технологического процесса ............... 3

4. Назначение технологических методов обработки поверхностей детали ........................... 4

5. Выбор и обоснование выбора технологических баз .......................................................................... 4

6. Маршрут обработки ............................................................................................................................................ 5

7. Выбор технологической оснастки .............................................................................................................. 7

8. Определение припусков на обработку ...................................................................................................... 8

9. Расчёт режимов резания ................................................................................................................................. 9

10. Определение вспомогательного времени ............................................................................................. 11

Список литературы .................................................................................................................................................. 13

В этом разделе необходимо проанализировать следующие технологические характеристики детали:

- требуемая точность обработки всех обрабатываемых поверхностей;

- материал детали и его технологические свойства (обрабатываемость, особенности обработки);

- требуемую термическую и электрохимическую обработку.

Таблица 1. Требуемая точность обработки

|

№ п/п |

Размер, мм |

Т |

IT |

ΔВ |

ΔН |

Ra |

Примечание |

|

1, 1’ |

60 |

0,3 |

12 |

0 |

-0,3 |

12,5 |

Торец |

|

2 |

190 |

0,105 |

f9 |

-0,050 |

-0,155 |

1,25 |

Посадочная поверхность |

|

3 |

3х3х450 |

0,1 |

12 |

0 |

-0,1 |

12,5 |

Канавка |

|

4 |

170 |

0,025 |

K6 |

0,028 |

0,003 |

0,8 |

Под подшипник |

|

5 |

169 |

0,4 |

12 |

0 |

-0,4 |

12,5 |

Поверхность под заход |

|

6 |

150 |

0,04 |

H7 |

0,04 |

0 |

0,63 |

основное |

Материал втулки: оловянно-фосфористая литейная бронза Бр.ОФ10-1.

Таблица 2. Химический состав и основные механические свойства (ОСТ 1.90054-72)

|

Химический состав, % |

Способ литья |

Предельная прочность при растяжении, кгс/мм2 |

Относительное удлинение δ, % |

Твёрдость НВ 10/1000/30 |

|||

|

Олово |

Фосфор |

Примеси |

Медь |

||||

|

9-11 |

0,4-1,0 |

0,9 |

Остальное |

В землю |

22 |

3 |

80 |

|

В кокиль |

25 |

3 |

90 |

||||

Применяют в ответственных конструкциях для подшипниковых втулок и вкладышей, венцов червячных колёс при термически обработанных червяках, а также в качестве антифрикционного материала при хорошей смазке.

2. Выбор метода получения заготовки.

В этом разделе необходимо выбрать конкретный метод получения заготовки для втулки и назначит требуемую точность изготовления заготовки.

Выбор необходимо обосновать исходя из:

- конфигурации детали;

- вида и марки материала детали;

- массы и габаритов детали;

- планируемого объёма производства.

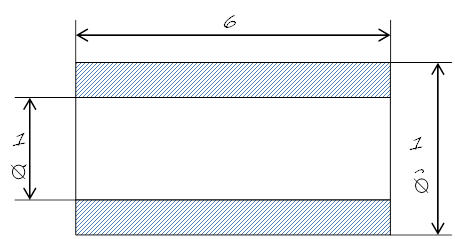

|

![]()

![]()

Метод получения заготовки: литье.

Тип производства: мелкосерийный.

Программа выпуска: 50 штук.

3. Общие принципы, принятые при проектировании технологического процесса.

Технологический класс данной детали – втулка. Разрабатывается индивидуальный технологический процесс.

Принцип построения операций концентрированный для мелкосерийного производства, при котором совещается черновая и чистовая обработка большинства поверхностей.

4. Назначение технологических методов обработки поверхностей детали.

Методы обработки отдельных поверхностей детали устанавливают исходя из требований рабочего чертежа и принятой заготовки. По заданным требованиям к точности и шероховатости поверхности с учётом формы и размера поверхности назначают метод окончательной обработки. Зная вид и точность заготовки, назначают первый метод обработки. Базируясь на первом и завершающем методе, устанавливают промежуточные методы обработки. При этом исходят из того, что каждый последующий метод должен быть точнее предыдущего, технологический допуск на промежуточный размер и качество поверхности, полученные предыдущим методом, должны позволять использовать следующий.

Таблица 3. Назначение методов обработки

|

№ п/п |

Метод обработки |

Квалитет |

Шероховатость Ra |

|

1, 1’ |

Черновое точение |

12 |

12,5 |

|

2 |

Черновое точение Чистовое точение |

12 9 |

12,5 1,25 |

|

3 |

Черновое точение |

12 |

12,5 |

|

4 |

Черновое точение Чистовое точение Тонкое точение |

12 9 6 |

12,5 3,2 0,8 |

|

5 |

Черновое точение |

12 |

12,5 |

|

6 |

Черновое точение Чистовое точение Тонкое точение |

12 9 7 |

12,5 3,2 0,63 |

5. Выбор и обоснование выбора технологических баз.

При выборе технологических баз нужно руководствоваться следующими принципами:

- в качестве черновых баз (на первой стадии следует принимать поверхности, которые в готовой детали остаются необработанными; черновые базы должны быть по возможности ровными и без дефектов; на первой операции рекомендуется обрабатывать поверхности, которые будут служить в качестве чистовых баз на следующих операциях;

- выбранная технологическая база должна согласовываться с конструкцией станка и приспособления; обеспечивать устойчивость и жёсткость закрепления, удобство установки детали, простоту установочного приспособления;

- при выборе баз необходимо стремиться к соблюдению принципов совмещения (единства) баз и постоянства баз.

Таблица 4.

|

№ схемы |

Схема базирования |

№ операции |

Обрабатываемые поверхности |

|

1 |

|

1,2,3,4,5 |

|

|

2 |

|

1’,6 |

6. Маршрут обработки.

Цель составления маршрута обработки – дать общий план обработки, наметить содержание технологических операций, выбрать тип оборудования. Это сложная, многовариантная задача. При разработке маршрута можно руководствоваться следующим:

- на первой операции обрабатываются технологические базы;

- состав других операций формируется исходя из типа оборудования, требуемой точности обработки и производительности;

- в конец маршрута выносятся самые точные операции;

- при мелкосерийном производстве операции проектируют концентрированные, а при массовом - дифференцированные;

- если деталь подвергают термообработке, то это учитывают при составлении маршрута.

Таблица 5.

|

№ п/п |

Содержание операции |

№ схемы базирования |

Станок |

|

05 |

Литейная |

||

|

10 |

1) Подрезать торец (пов. 1) – черновое 2) Точить пов. 2 – черновое 3) Точить пов. 4 – черновое 4) Точить пов. 5 – черновое 5) Точить пов. 2 – чистовое 6) Точить пов. 4 – чистовое 7) Точить пов. 4 – тонкое 8) Точить канавку (пов. 3) - черновое |

1 |

Токарно-винторезный 16Б16Т1 |

|

15 |

1) Подрезать торец (пов. 1’) – черновое 2) Точить пов. 6 – черновое 3) Точить пов. 6 – чистовое 4) Точить пов. 6 - тонкое |

2 |

Токарно-винторезный 16Б16Т1 |

7. Выбор технологической оснастки.

Первый шаг к выбору приспособления всегда состоит в том, что выясняют возможность обойтись без специального приспособления. Во многих случаях это возможно, так как номенклатура приспособлений общего назначения велика. Однако и форма детали, и требуемая точность обработки, и нужная производительность могут требовать специального приспособления.

Технолог не разрабатывает конструкцию приспособления, но он должен представлять себе её целесообразную схему, так как без этого нельзя правильно выбрать установочные базы. Он должен также предвидеть возможные пути повышения производительности при помощи приспособлений, так как без этого можно сделать ошибку при выборе станка. Чем больше масштаб производства, тем шире пользуются специальными приспособлениями. При этом имеют в виду, что с их помощью можно не технологические

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.