Установка насыщения углеродных каркасов А — блок питания; Б — блок контроля и управления; В — система водоохлаждения; 1 — графитовый нагреватель; 2 — каркас (заготовка корпуса); 3 — реактор

Рис. 2.10

Технология изготовления корпусов оптических элементов методом намотки.

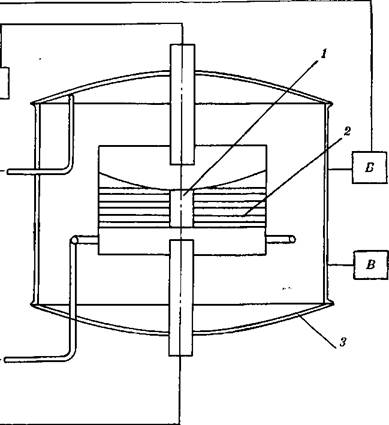

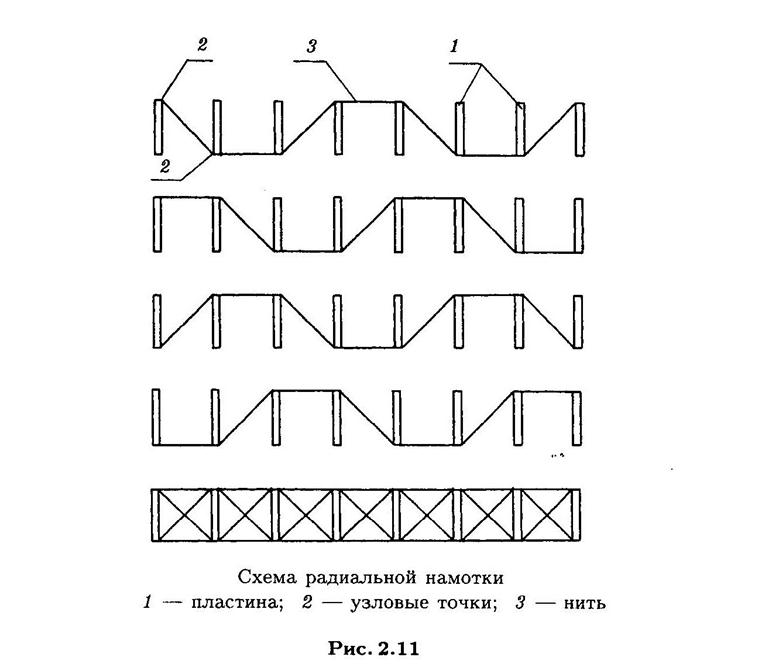

С целью повышения жесткости конструкции для изготовления корпусов оптических элементов из углеродных жгутов или нитей используется схема радиальной намотки, которая осуществляется следующим образом.

Жгут или нить, идущую со шпулярника через нитеукладчик, закрепляют у основания одной из пластин (см. рис 2.12). При вращении оправки и возвратно-поступательном движении нитеукладчика нить огибает ребра двух пластин с образованием узловых точек в местах контакта нити с ребрами. При переходе от одной узловой точки к другой формируется настил, а затем нить по наклонной прямой направляется на противолежащие ребра последующих пластин и т.д. Таким образом, процесс плетения происходит по синусоиде со смещением нити в радиальном направлении при переходе от внешней формообразующей поверхности к внутренней, формируемым противолежащими ребрами пластин, а также со смещением нити по винтовой спирали при осевом смещении синусоиды по завершении каждого витка.

В результате процесса плетения из настилов образуются наружные слои корпуса, а из переходов – ребра, образующие, вместе с пластинами радиальные каналы. Таким образом, формируется единый слоистый конструктивный элемент с различной плотностью слоев по сечению. По сравнению с известными трехслойными конструкциями (несущие слои и заполнитель в виде сот, гофров и т.д.) выигрыша в есе может и не быть, однако радиальная жесткость конструкции в целом будет выше. На рис 2.13 представлена модель корпуса оптического элемента с формированием срединного слоя пространственной структуры, составляющей одно целое с наружними слоями (внешним и внутренним), с расположением ячеек в радиальном направлении корпуса.

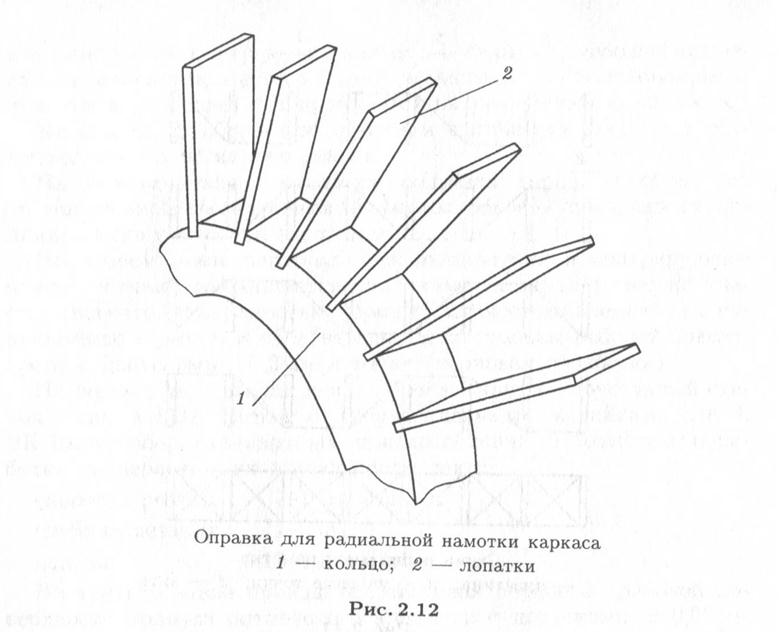

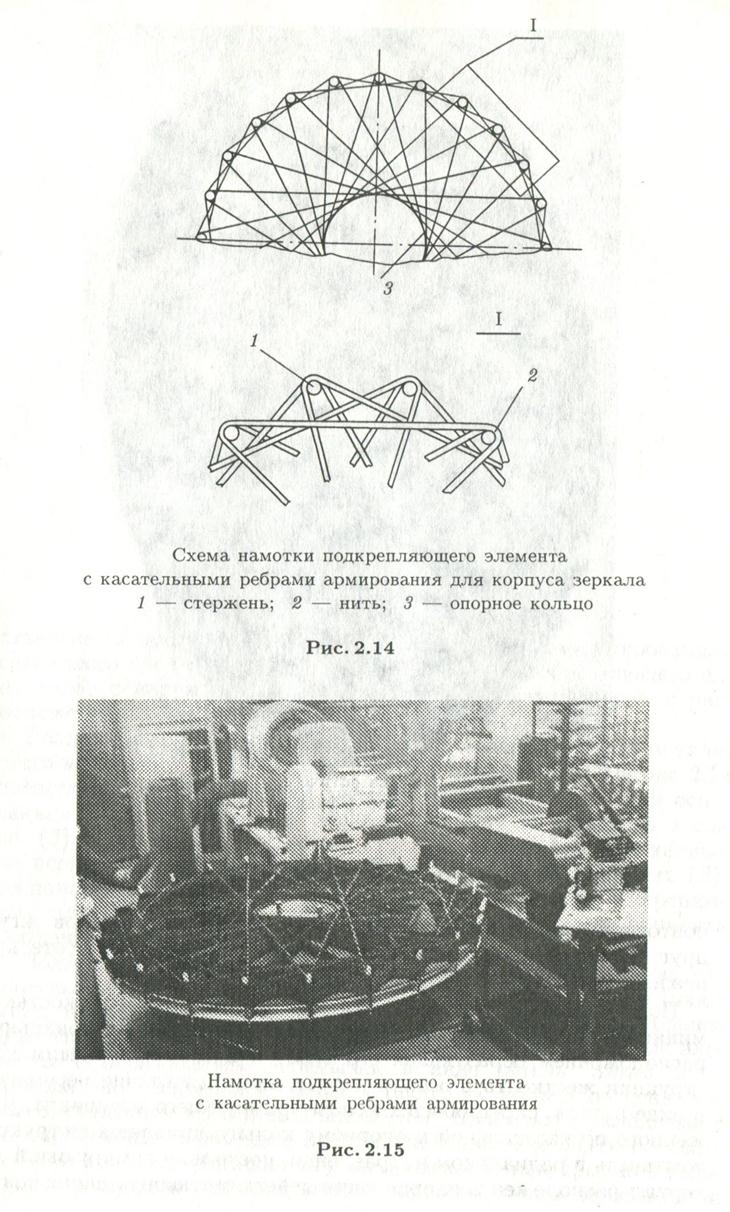

Рассмотрим схему намотки несущего основания корпуса оптического элемента с касательными ребрами армирования. На рис 2.14 представлен подкрепляющий элемент, являющийся несущим основание корпуса, например зеркала, состоит из опорного кольца (3), крепежных элементов (1) равномерно расположенных по периферии подкрепляющего элемента и нитей или лент (2), расположенных по касательной к опорному кольцу и крепежным элементам. Способ изготовления подкрепляющего элемента заключается в следующем.

Подготовленную оправку устанавливают на намоточный станок. На одном из крепежных элементов закрепляют жгут, например из нити УКН-5000, и,придав вращательное движение оправке, жгут укладывают обкручивая крепежные элементы с образованием перемычек в виде петель. Затем жгут проводят по касательной линии к опорному кольцу до сопряжения с очередным крепежным элементом. Далее жгут укладывают по малой хорде через один крепежный элемент и опять по касательной к кольцу. Укладка жгутов происходит непрерывно с образованием спирали на поверхности оправки. Таким образом, при повторении траектории укладки и накладывании витков жгута друг на друга происходит наращивание спирали по высоте крепежных элементов с образованием ячеек и ребер.

Подкрепляющий элемент обладает повышенной жесткостью и минимальной деформативностью. Это обусловлено рациональным расположением образующих его ребер и яч еек, придающим конструкиции жесткость в осевом направлении, а наличие перемычки в виде петель, скрепляющих концы армирующего материала, уложенного по касательной к опорному кольцу , придает конструкции жесткость в радиальном направлении, поскольку армирующий материал расположении в направлении действия главных напряжений.

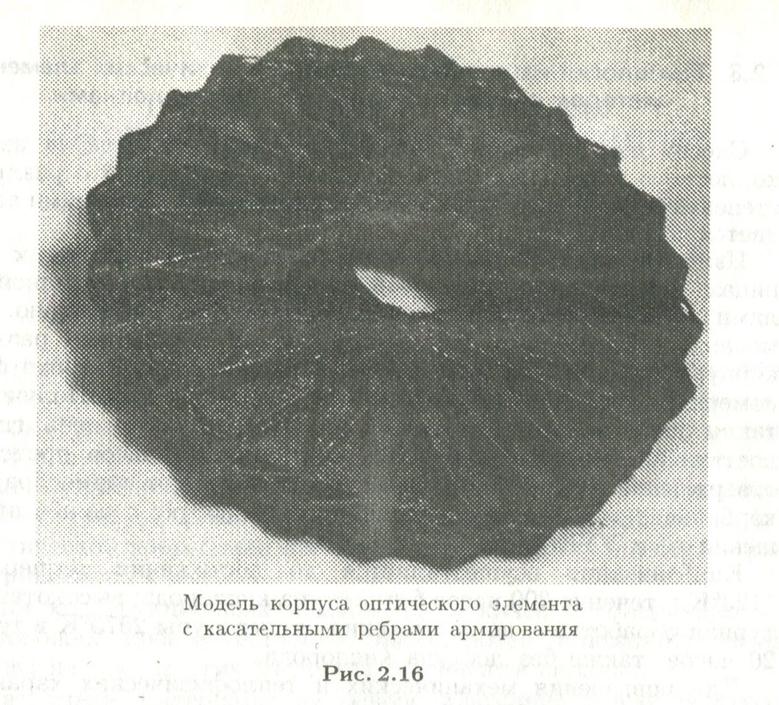

На рис. 2.16 представлена модель корпуса

оптического элемента с касательными ребрами армирования.

Следует отметить, что намотка вышеуказанных

методов проводится «сухим» способом. По завершении намотки заготовки

пропитывают фенольным связующим, например марки СФ-010, так как эпоксидные

связующие не обеспечивают высокого выхода кокса.

Полученные таким образом заготовки помещают в печь, где при достижении температуры 433°К в течение 20 часов происходит полимеризация связующего. Затем осуществляется карбонизация заготовки до достижения температуры 1123°К в течение 200 часов без доступа кислорода. После чего в каналы, ячейки и на поверхности заготовки наносят низкоплотный углеволокнистый материал, который состоит из измельченного волокна, например, ВПР-19С и фенолформальдегидной смолы СФ-340А. Указанная смесь подвергается гидровакуумному формованию. Формование проводится в специальных установках с равномерным увеличением разряжения до 150™30,0 мбар.

Полученную таким образом заготовку оптического элемента подвергают высокотемпературной обработке до достижения температуры 2073°К в течение 20 часов также без доступа кислорода. В дальнейшем процесс насыщения пироуглеродом осуществляется изотермическим способом при температуре 1373°К в течение 400 часов.

Список литературы :

«Композиционные материалы в ракетно-космическом аппаратостроении» Гардымов Г.П., Мешков Е.В.

«Композиционные материалы в производстве летательных аппаратов» Андрюшкин А.Ю., Иванов В.К.

Содержание:

Технология изготовления корпусов оптических элементов методом укладки тканых материалов………………………………………………………………2

Технология изготовления корпусов оптических элементов методом намотки…………………………………………………………………………...6

Список литературы………………………………………………………………12

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.